Ведущий покупатель механизмов реакции для синтеза аммиака

Синтез аммиака – это, казалось бы, хорошо изученный процесс. Но когда дело доходит до механизмов реакции, особенно в контексте оптимизации и масштабирования, возникает множество нюансов, которые не всегда отражены в стандартных учебниках. Кто является ключевым потребителем этих компонентов? Не всегда это крупные агрохолдинги, хотя их потребность очевидна. Чаще это специализированные предприятия, стремящиеся к повышению эффективности и, что немаловажно, к снижению негативного воздействия на окружающую среду. Эта статья – попытка систематизировать мои наблюдения и выводы, основанные на многолетнем опыте работы в этой области.

На что обращают внимание при выборе поставщика реакторного оборудования?

Вопрос о том, кто является 'ведущим покупателем', требует некоторой детализации. Нельзя однозначно сказать, что это единая группа. В первую очередь, это крупные производители азотных удобрений – они заинтересованы в максимизации выхода аммиака и минимизации энергозатрат. Они обычно формируют собственные технические задания и предлагают весьма жесткие требования к качеству и надежности. Но в последние годы все больше внимания уделяется небольшим, но быстрорастущим предприятиям, специализирующимся на производстве специализированных азотных соединений – например, для нужд химической промышленности или фармацевтики. Им важна гибкость и возможность адаптации оборудования под конкретные технологические процессы.

Что они ценят больше всего? Безусловно, надежность и долговечность. Реактор – это сердце установки, от его работы напрямую зависит производительность и экономичность всего предприятия. Но не менее важны и следующие факторы: точность управления технологическим процессом, возможность автоматизации, простота обслуживания и доступность запасных частей. Мы часто сталкиваемся с ситуацией, когда первоначальная стоимость оборудования играет второстепенную роль, а решающим фактором становится потенциальная экономия на эксплуатационных расходах и простое.

Особенности выбора реакторов синтеза аммиака с учетом типа используемого катализатора

Тип катализатора – это критически важный параметр, определяющий технологические параметры реакторов синтеза аммиака. Некоторые катализаторы более чувствительны к изменениям температуры и давления, другие требуют более строгого контроля влажности. Например, использование иридиевого катализатора предъявляет более высокие требования к чистоте газовой смеси, чем использование железо-хромового катализатора. Это напрямую влияет на конструкцию реактора, его материалы и систему контроля. Мы, например, несколько лет назад участвовали в проекте по модернизации существующей установки, где был заменен старый железо-хромовый катализатор на более современный, содержащий добавки. Это потребовало переработки всего реактора, включая систему подачи газа и систему контроля температуры. Не все клиенты готовы к таким затратам, что иногда создает сложности.

Часто возникает вопрос: какой тип реактора выбрать – трубчатый или реактор с неподвижным слоем катализатора? Каждый вариант имеет свои преимущества и недостатки. Трубчатый реактор обеспечивает более равномерное распределение температуры, но более сложен в обслуживании. Реактор с неподвижным слоем катализатора проще в обслуживании, но может быть менее эффективным в плане теплообмена. Выбор зависит от конкретных условий эксплуатации, типа катализатора и желаемой производительности. Кроме того, следует учитывать возможность масштабирования – важно, чтобы выбранный тип реактора можно было легко адаптировать под изменение производственных мощностей.

Проблемы, возникающие при проектировании и эксплуатации реакторов синтеза аммиака

Одним из распространенных проблем является образование отложений на поверхности катализатора. Это снижает его активность и приводит к снижению выхода аммиака. Причины образования отложений могут быть разными – от наличия примесей в сырье до неправильного режима эксплуатации реактора. Для решения этой проблемы используются различные методы – от периодической очистки катализатора до использования специальных добавок в газовую смесь. Мы разрабатывали систему автоматического контроля и очистки катализатора, которая позволила значительно повысить производительность установки и снизить затраты на обслуживание.

Еще одна проблема – это неравномерность распределения температуры внутри реактора. Это может привести к локальному перегреву и деструкции катализатора. Для решения этой проблемы используются различные методы – от оптимизации конструкции теплообменной системы до использования специальных алгоритмов управления процессом. Мы, к примеру, разработали алгоритм, который позволяет автоматически регулировать подачу газа в разные зоны реактора, чтобы обеспечить равномерное распределение температуры. Такой подход позволил значительно повысить стабильность работы установки и увеличить ее срок службы.

Реальные кейсы и ошибки, которых стоит избегать

Я помню один случай, когда на предприятии была установлена система управления реактором, которая оказалась слишком сложной и требовала высокой квалификации персонала. Это привело к частым сбоям в работе установки и снижению производительности. В итоге, система управления была заменена на более простую и надежную. Вывод: не стоит перегружать систему управления лишними функциями – она должна быть максимально простой и понятной для операторов.

Еще одна распространенная ошибка – недостаточный контроль качества сырья. Наличие примесей в сырье может привести к отравлению катализатора и снижению выхода аммиака. Необходимо проводить регулярный анализ сырья и принимать меры по удалению примесей. Мы рекомендуем использовать современные методы анализа сырья, такие как газовую хроматографию и масс-спектрометрию. Это позволит своевременно выявить наличие примесей и принять меры по их удалению. Компания ООО Ордос ГуошэнЛихуа Водородный Оборудование предлагает комплексные решения по контролю качества сырья для установок синтеза аммиака.

Перспективы развития технологий синтеза аммиака и роль поставщиков оборудования

В последнее время активно разрабатываются новые технологии синтеза аммиака, такие как электрохимический синтез и синтез с использованием фотокатализаторов. Эти технологии позволяют снизить энергозатраты и повысить экологичность процесса. Мы внимательно следим за развитием этих технологий и разрабатываем оборудование, которое будет соответствовать требованиям будущего. Мы уверены, что ООО Ордос ГуошэнЛихуа Водородный Оборудование будет и в дальнейшем играть важную роль в развитии отрасли синтеза аммиака, предоставляя своим клиентам самые современные и надежные решения.

Нельзя забывать и о вопросах безопасности. Синтез аммиака – это процесс, связанный с использованием высоких температур, давлений и токсичных веществ. Необходимо строго соблюдать правила техники безопасности и использовать современное оборудование, которое обеспечивает защиту персонала и окружающей среды. В заключение хочу отметить, что выбор реакторов синтеза аммиака – это сложная и ответственная задача, требующая глубоких знаний и опыта. Необходимо учитывать множество факторов – от типа катализатора до требований к автоматизации и безопасности. И, конечно, необходимо обращаться к профессионалам, которые смогут предложить оптимальное решение для конкретных условий эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

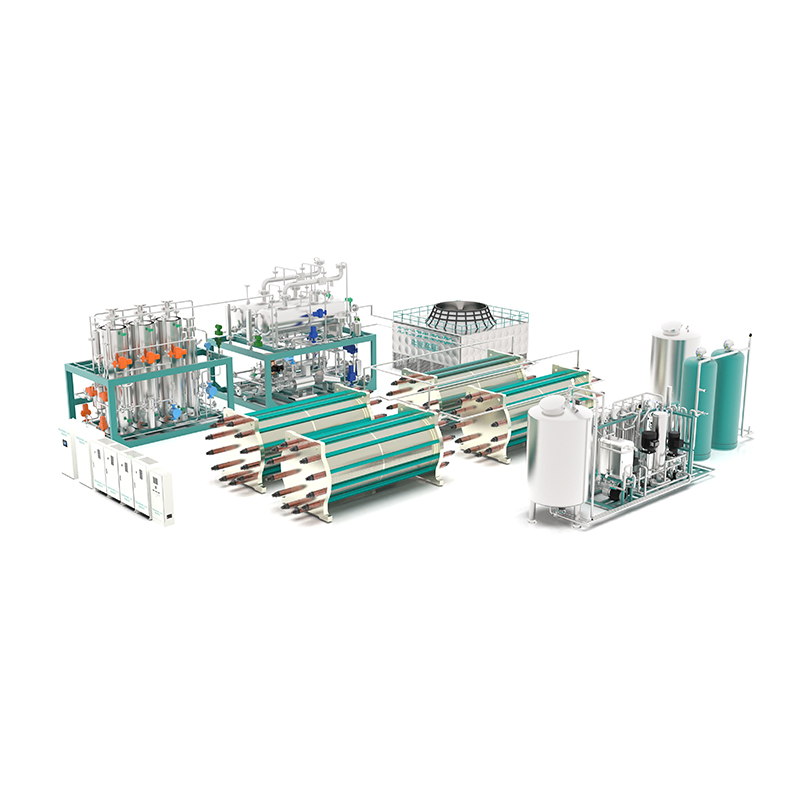

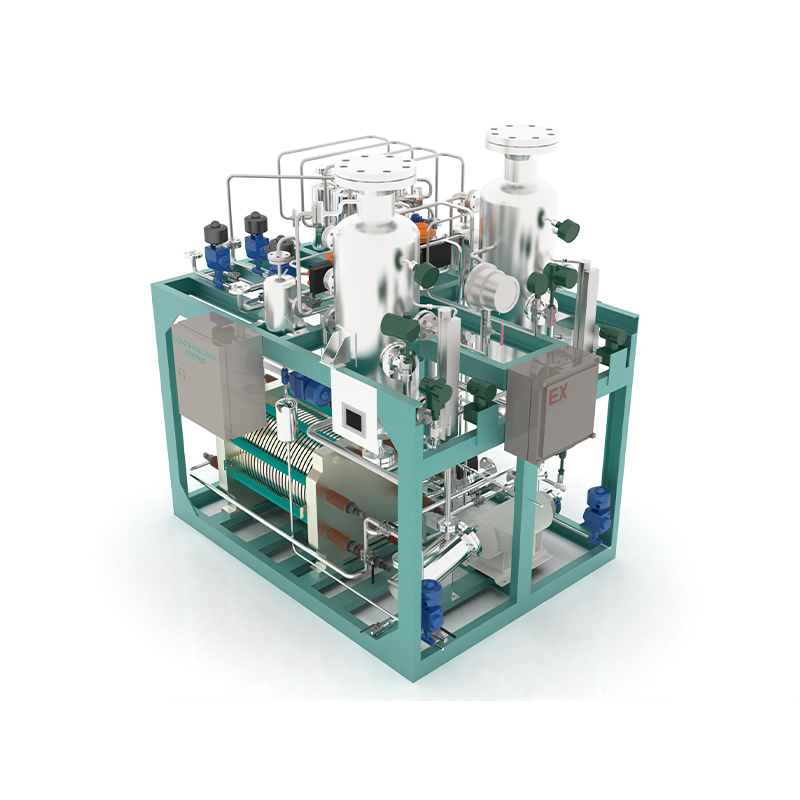

большие системы производства водорода

большие системы производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

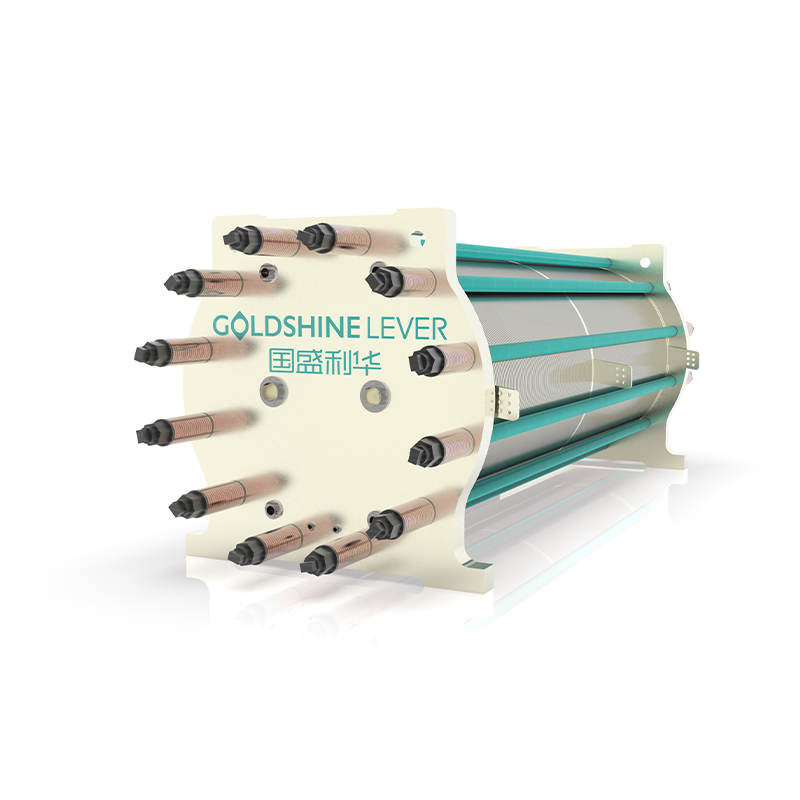

Малый электролизер

Малый электролизер -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Интегрированная станция производства водорода

Интегрированная станция производства водорода

Связанный поиск

Связанный поиск- Хранение водорода в гидридах - ведущие покупатели

- Поставщики водорода из воздуха

- Поставщики водородной металлургии

- Превосходное приготовление щелочного электролита

- Купить логистический автомобиль

- Купить контейнер-цистерну для жидкого водорода

- Превосходные химические вещества электролита в щелочных батареях

- Высококачественные хранилища газообразного водорода низкого и среднего давления

- Купить водород для производства

- Превосходное получение и хранение водорода