Поставщики Оптимизация процесса соединения

В сфере производства, особенно когда речь заходит о объединении компонентов, часто сталкиваешься с тем, что 'оптимизация' звучит как абстракция. Все эти красивые отчеты, графики, диаграммы… Иногда кажется, что мы гоняемся за цифрами, забывая о реальных проблемах, с которыми сталкиваются рабочие на линии. На самом деле, эффективное сопряжение элементов – это не просто вопрос выбора подходящего клея или метода сварки. Это сложная система, зависящая от множества факторов: от геометрии деталей и используемых материалов, до квалификации персонала и даже от погодных условий. И уж точно – от понимания, где именно в этом процессе скрываются узкие места.

Что мы понимаем под 'оптимизацией соединения'?

Когда мы говорим об оптимизации, мы имеем в виду не просто снижение затрат на материалы или трудозатраты. Мы говорим о повышении надежности и долговечности готового изделия, о сокращении брака, о повышении скорости производства и, как следствие, об увеличении прибыли. И, что немаловажно, об упрощении технологического процесса, делая его более предсказуемым и управляемым. Это может включать в себя оптимизацию параметров сварки, выбор оптимального типа соединения, внедрение автоматизированных систем контроля качества или даже изменение конструкции детали для упрощения ее сборки. Начав с анализа текущего состояния, мы выявляем наиболее проблемные участки и разрабатываем решения, направленные на их устранение. Не стоит думать, что решения всегда очевидны; часто требуется экспериментировать и тестировать различные варианты, чтобы найти наилучший.

Анализ текущего процесса: где искать 'бутылочное горлышко'?

Первый шаг в любой оптимизации – детальный анализ текущего процесса. Это значит не просто прочитать техническую документацию, а лично побывать на производстве, понаблюдать за работой, пообщаться с рабочими. Иногда самые ценные сведения можно получить, просто задавая простые вопросы: 'Что вызывает затруднения?', 'Что чаще всего приходится переделывать?', 'Какие проблемы возникают при сборке?'. Например, в одном из проектов мы обнаружили, что значительная часть времени тратилась на подгонку деталей перед их соединением. Оказалось, что допускались незначительные отклонения в размерах, которые не соответствовали спецификациям. Увеличение точности изготовления деталей позволило значительно сократить время на подгонку и повысить качество соединения.

Важным аспектом анализа является выявление скрытых потерь. Это могут быть неэффективные движения рабочих, излишние перемещения деталей, ошибки при измерении или контроле качества. Иногда эти потери кажутся незначительными, но в совокупности они могут существенно снижать эффективность всего процесса.

Внедрение новых технологий и материалов

Не всегда оптимизация требует серьезных изменений в технологическом процессе. Иногда достаточно просто заменить устаревшее оборудование или использовать новые материалы. Например, переход на автоматизированные системы контроля качества позволяет выявлять дефекты на ранней стадии и предотвращать выпуск бракованной продукции. Использование новых сварочных материалов может повысить прочность и долговечность соединения.

В своей работе мы часто сталкиваемся с вопросами выбора оптимальных материалов для соединений, учитывая их механические свойства, коррозионную стойкость и стоимость. Это требует глубокого понимания физико-химических свойств материалов и особенностей технологического процесса.

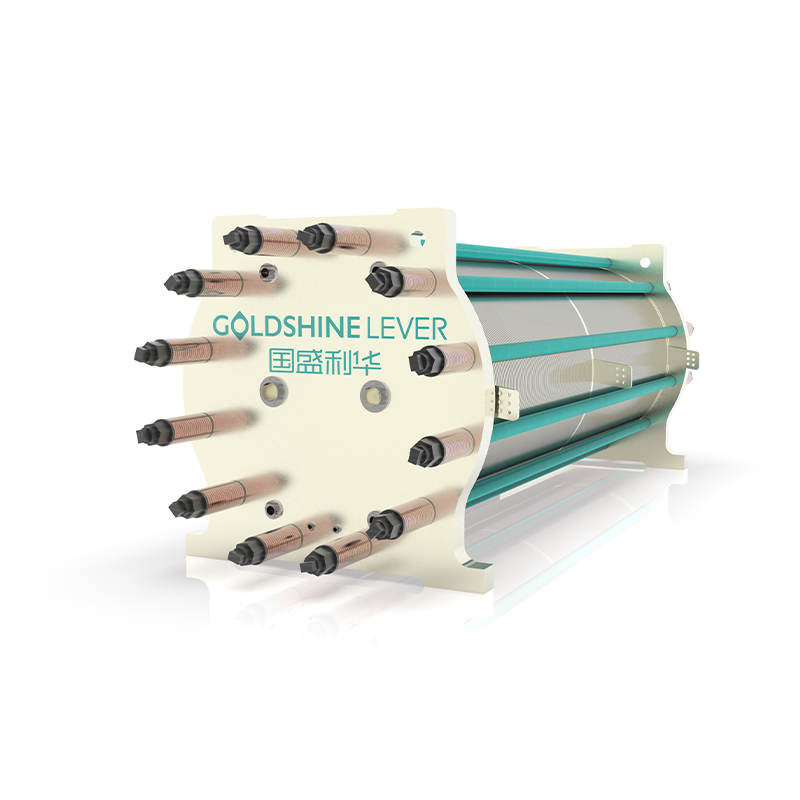

Опыт работы с электролитическими водородными системами

ООО Ордос ГуошэнЛихуа Водородный Оборудование специализируется на производстве водородного оборудования, включая электролитические водородные системы. Работа с этими системами требует особого внимания к герметичности и надежности соединений, так как утечка водорода может привести к серьезным последствиям. Мы постоянно совершенствуем процессы соединения элементов в этих системах, используя современные технологии контроля качества и различные методы сварки и сборки.

Особые сложности возникают при изготовлении больших квадратных электролитических водородных систем, где требуется обеспечить высокую точность и надежность соединения множества компонентов. Мы постоянно работаем над оптимизацией этих процессов, используя инновационные подходы и передовые технологии.

Ключевые проблемы и их решения

Одним из распространенных проблем при оптимизации соединений является сложность обеспечения однородности материала в зоне соединения. Это особенно актуально при сварке и пайки. Для решения этой проблемы мы используем различные методы предварительной обработки поверхности и контроль параметров процесса. Например, предварительный нагрев детали перед сваркой позволяет снизить напряжение в зоне соединения и предотвратить образование трещин.

Другой проблемой является высокая чувствительность некоторых материалов к деформациям при соединении. Это может привести к снижению прочности соединения и даже к его разрушению. Для решения этой проблемы мы используем специальные приспособления и методы фиксации деталей, а также контролируем параметры процесса соединения.

Пример неудачной попытки оптимизации

Однажды мы предприняли попытку оптимизации процесса соединения деталей с помощью автоматизированной системы сварки. Мы ожидали значительного повышения производительности, но в результате получили не только нежелательные дефекты сварных швов, но и увеличение затрат на ремонт и переделку. Пришлось отказаться от этой идеи и вернуться к традиционным методам сварки, но с улучшенными параметрами и контролем качества.

Будущее оптимизации соединений

В будущем роль автоматизации и цифровизации будет только возрастать. Мы видим перспективным направление использование технологий искусственного интеллекта и машинного обучения для анализа данных о процессе соединения и выявления оптимальных параметров. Это позволит не только повысить эффективность производства, но и снизить риск возникновения дефектов.

Также важным направлением является развитие новых материалов и технологий соединения, которые будут обладать более высокими характеристиками и экологической безопасностью.

Понимание основ процесса соединения, от анализа текущего состояния до внедрения новых технологий, является ключом к эффективной оптимизации и повышению конкурентоспособности предприятия. И это не просто теория – это практический опыт, накопленный за годы работы в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

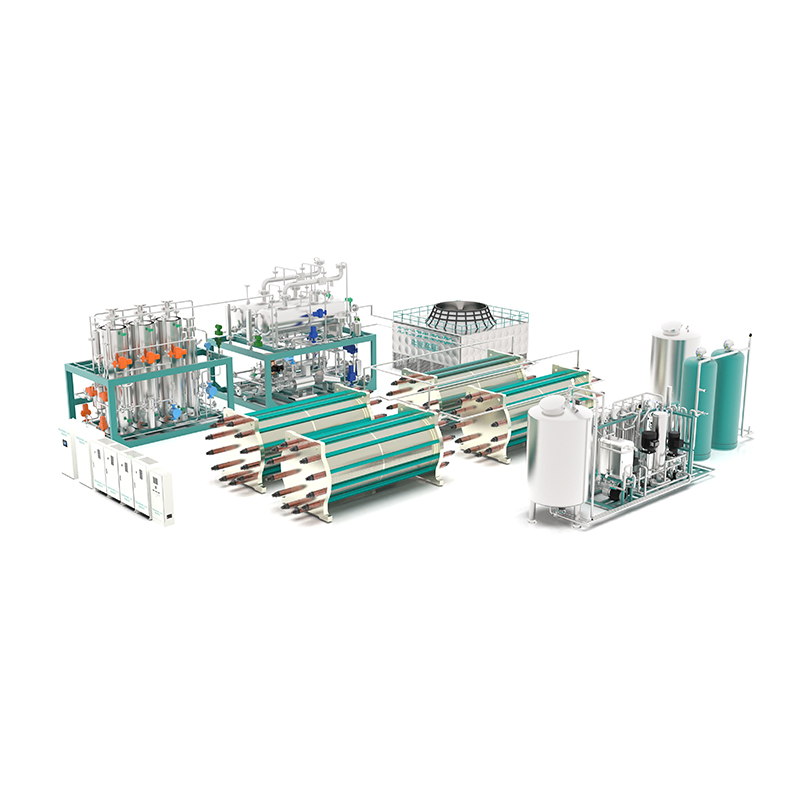

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

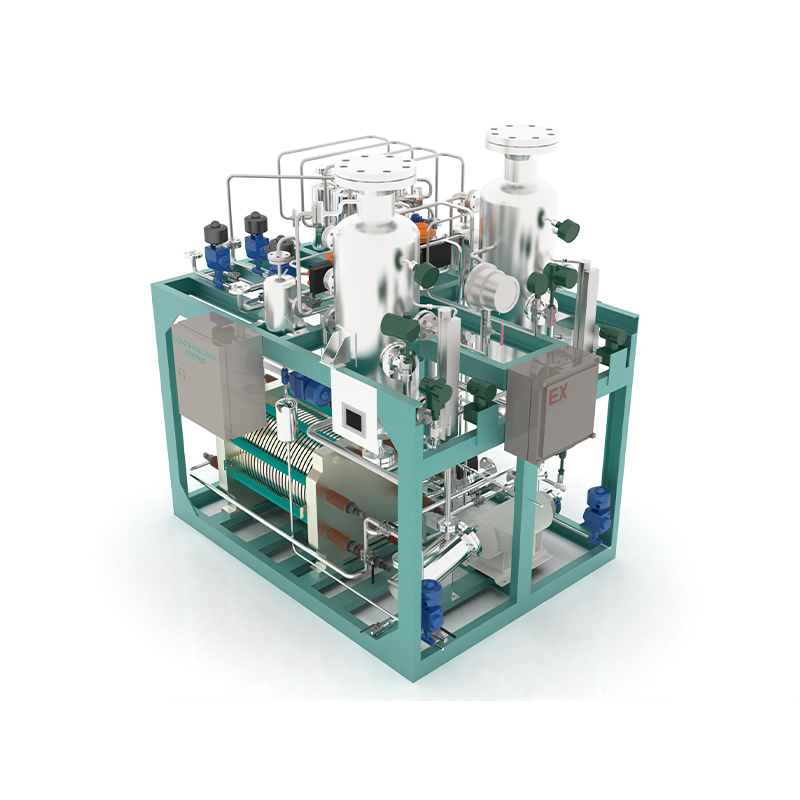

Малый электролизер

Малый электролизер -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

большие системы производства водорода

большие системы производства водорода -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода

Связанный поиск

Связанный поиск- Высококачественные процессы на водородных заправочных станциях

- Купить Экологически чистое производство водорода

- Высококачественная антикоррозийная технология для дальних водородных трубопроводов

- Поставщики водорода полученного в результате риформинга природного газа

- Превосходный малый самолет на водородных топливных элементах

- технологии производства водорода

- Калиевый щелочной электролит OEM

- Купить электролиз воды для производства водорода

- Отличный электролит для щелочных аккумуляторов

- Попутное производство водорода при дегидрировании пропана