Поставщики процессов прямого восстановления железа

На рынке металлургии, особенно в последние годы, все больше внимания уделяется задачам вторичного использования металлолома. И **поставщики процессов прямого восстановления железа** – это ключевой элемент в цепочке переработки, позволяющий не просто извлекать железо, но и существенно снижать потребление первичных ресурсов и, как следствие, воздействие на окружающую среду. Но зачастую, все эти разговоры об экологичности оказываются далеки от реального практического применения. Попытался систематизировать свой опыт и размышления по этому поводу – может, кому-то пригодится.

Что такое прямое восстановление железа, и почему оно так важно?

Конечно, концепция прямого восстановления железа не нова. Однако, в отличие от традиционной доменной плавки, здесь отсутствует необходимость в коксовом угле. Вместо этого используются различные восстановители, такие как водород, биогаз или даже синтетический природный газ. Это, с одной стороны, значительно снижает выбросы CO2, а с другой – открывает новые возможности для использования отходов и альтернативных источников энергии. Вопрос в том, насколько эти возможности реализуемы в реальных производственных условиях, и кто предлагает действительно эффективные и надежные решения.

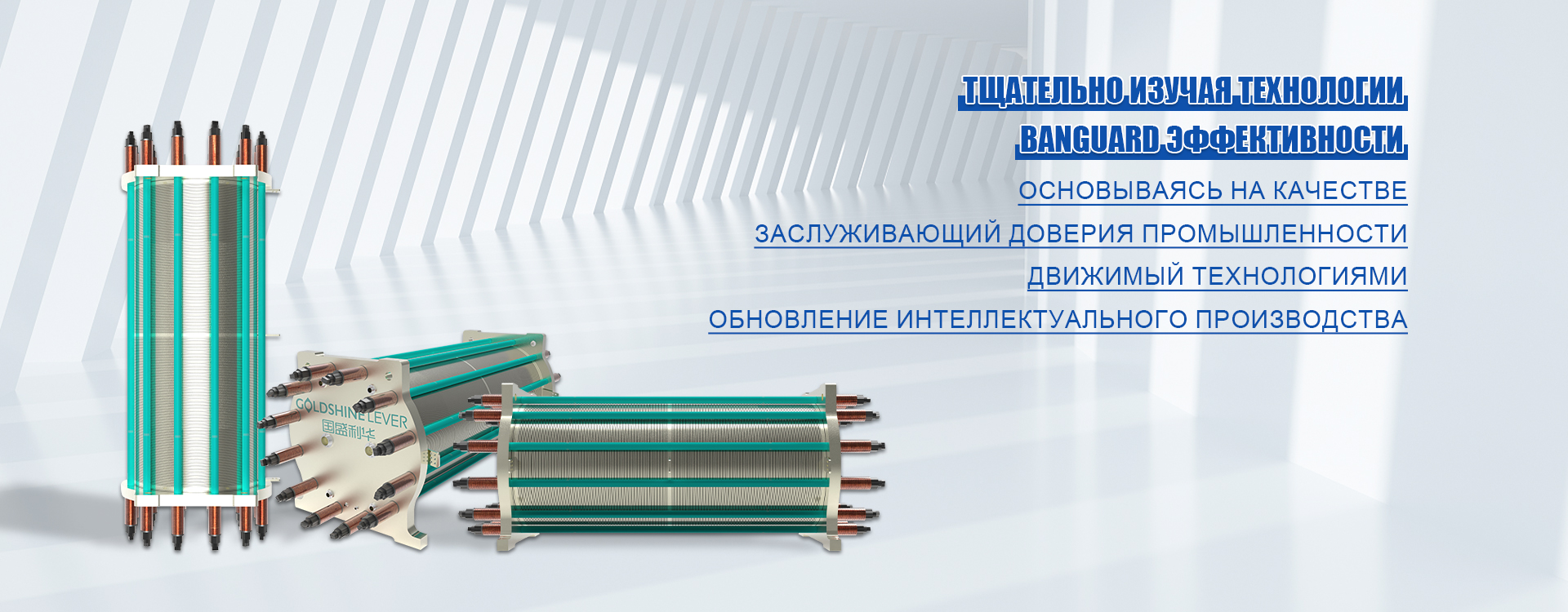

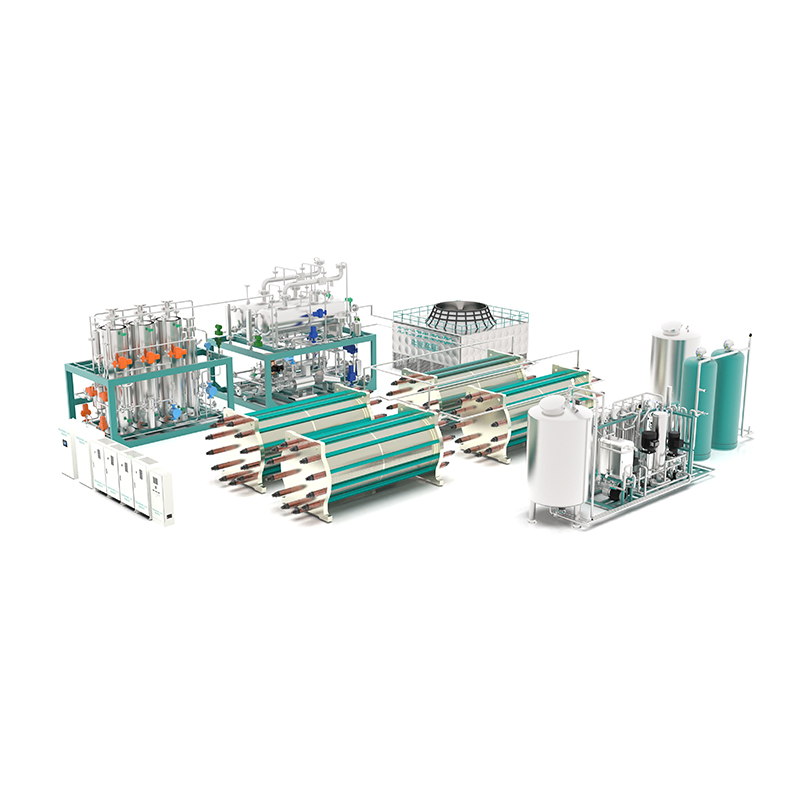

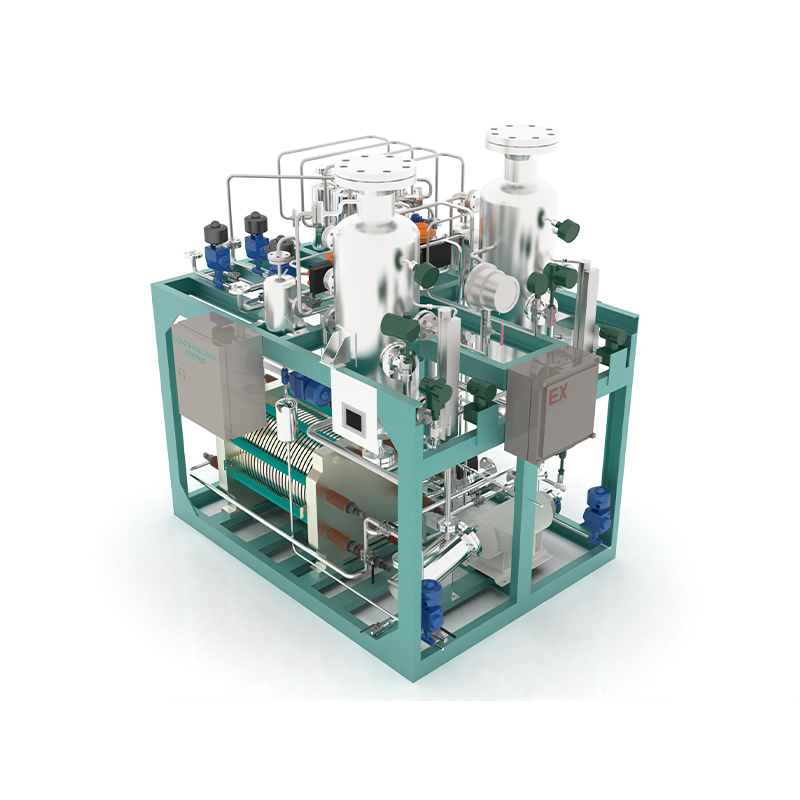

Мы в ООО Ордос ГуошэнЛихуа Водородный Оборудование (https://www.gslh-hydrogen.ru) непосредственно занимаемся разработкой и внедрением технологий водородной энергетики, включая системы прямого восстановления железа. Наше оборудование – это, прежде всего, большие стандартные квадратные электролитические водородные системы, а также интегрированные электролитические системы. Мы считаем, что будущее металлургии неразрывно связано с водородом и необходимо предлагать комплексные решения, а не просто отдельные компоненты.

Основные технологии прямого восстановления железа

Существуют несколько основных подходов к прямому восстановлению железа. Классическая технология использует водород в качестве восстановителя. Это требует производства водорода, что само по себе сопряжено с определенными затратами. Другой вариант – использование биогаза, который, как правило, доступен локально и может быть получен из органических отходов. Но здесь нужно учитывать его состав и чистоту, а также наличие необходимого оборудования для его подготовки. Третий, и пока еще развивающийся, подход – использование синтетического природного газа, получаемого из CO2 и водорода. Эта технология потенциально более экологична, но требует значительных инвестиций в инфраструктуру.

С нашей точки зрения, выбор технологии должен быть обоснован не только экологическими соображениями, но и экономической целесообразностью. Например, производство водорода из возобновляемых источников, таких как солнечная или ветровая энергия, может быть весьма затратным, особенно в регионах с низким уровнем развития альтернативной энергетики. Поэтому часто предлагаются гибридные решения, сочетающие в себе различные источники энергии и восстановители. Но это, конечно, усложняет систему и требует более сложного управления.

Проблемы и вызовы в реализации процессов прямого восстановления железа

Несмотря на очевидные преимущества, внедрение **поставщиков процессов прямого восстановления железа** сталкивается с рядом серьезных проблем. Во-первых, это стоимость оборудования и технологий. Электролитические системы, особенно водородные, требуют значительных капиталовложений. Во-вторых, это вопросы безопасности. Работа с водородом – это всегда повышенные требования к безопасности и контролю. В-третьих, это технологические сложности. Необходимо обеспечить высокую эффективность восстановления железа, а также минимизировать образование побочных продуктов.

Мы столкнулись с проблемой коррозии электродов в наших первых экспериментальных установках. Оказалось, что даже при использовании специальных материалов коррозия неизбежна, и это значительно сокращает срок службы оборудования. Пришлось потратить много времени и ресурсов на поиск более устойчивых материалов и оптимизацию режимов работы. Сейчас мы используем сплавы на основе никеля, которые показали себя более надежными, но это, опять же, увеличивает стоимость системы. Эта проблема подчеркивает необходимость тщательного тестирования оборудования в реальных условиях.

Эффективность и экономическая целесообразность

Ключевой вопрос – насколько эффективно и экономически целесообразно использовать **поставщиков процессов прямого восстановления железа** по сравнению с традиционными методами. На первый взгляд, стоимость водорода может быть prohibitive. Но нужно учитывать все факторы, включая стоимость выбросов CO2, стоимость утилизации отходов и стоимость первичных ресурсов. В некоторых случаях, прямое восстановление железа может оказаться более выгодным, чем традиционная доменная плавка, особенно при наличии доступа к дешевому водороду или биогазу.

Например, мы реализовали проект по восстановлению железа на предприятии, использующем биогаз, полученный из органических отходов сельскохозяйственного производства. Благодаря этому предприятию удалось не только снизить выбросы CO2, но и получить дополнительный доход от продажи излишков электроэнергии. Это пример того, как технологическое обновление может стать драйвером экономического роста и экологической устойчивости. Но такие проекты требуют комплексного подхода и глубокого понимания всех аспектов производства.

Будущее процессов прямого восстановления железа

Я думаю, что в будущем мы увидим дальнейшее развитие технологий прямого восстановления железа. В частности, это касается разработки более эффективных и надежных электролитических систем, а также оптимизации процессов производства водорода из возобновляемых источников. Кроме того, будет возрастать роль цифровых технологий в управлении производством и контроле качества. Мы уже активно внедряем системы мониторинга и автоматизации в наше оборудование, что позволяет повысить эффективность и снизить эксплуатационные расходы.

Важным направлением развития является интеграция процессов прямого восстановления железа с другими отраслями промышленности. Например, использование отходов производства химической промышленности в качестве сырья для производства водорода, или использование тепла, выделяемого при восстановлении железа, для производства электроэнергии. Это позволит создать замкнутые циклы производства и повысить общую эффективность использования ресурсов. И, конечно, важны государственные программы поддержки и стимулирования развития **поставщиков процессов прямого восстановления железа**.

В заключение, хочу сказать, что процессы прямого восстановления железа – это перспективное направление развития металлургии, которое может внести значительный вклад в снижение воздействия на окружающую среду и повышение экономической эффективности. Но для реализации этого потенциала необходимо преодолеть ряд технологических, экономических и организационных вызовов. И, безусловно, важен опыт и экспертиза надежных **поставщиков процессов прямого восстановления железа**.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Отделение газа от жидкости

Отделение газа от жидкости -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

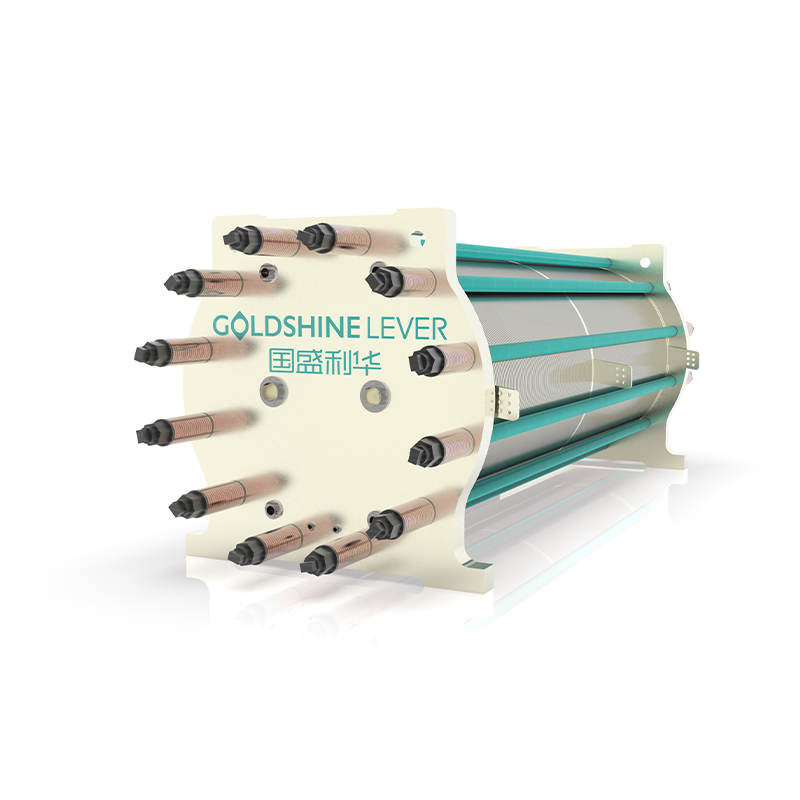

Малый электролизер

Малый электролизер -

большие системы производства водорода

большие системы производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров

Связанный поиск

Связанный поиск- Ведущие наноматериалы для хранения водорода

- Ведущие танкеры для жидкого водорода

- Превосходное соединение водорода с электричеством

- Высокое качество щелочной электролит купить калий

- Отличное экологичное производство водорода

- Ведущее производство водорода из воды

- OEM Производство чистого водорода

- OEM тяжелый грузовик

- Купить Стационарная электростанция на топливных элементах

- Высококачественный процесс восстановления плавлением