Поставщики Разработка новых катализаторов

Сегодняшний день – это постоянный поиск. Поиск более эффективных, более долговечных, более селективных катализаторов. Многие считают, что мы, как **поставщики разработка новых катализаторов**, просто закупаем готовые решения. Это не так. Закупочные решения важны, безусловно, но реальная ценность заключается в нашей способности не просто поставлять, а разрабатывать, адаптировать и оптимизировать под конкретные задачи. Процесс разработки нового катализатора – это не линейная схема, это скорее хаотичный поиск, ошибки и неожиданные прорывы. И часто именно в этих 'ошибках' и кроется ключ к успеху.

Проблема селективности: непрекращающийся вызов

Главная головная боль – это селективность. Мы работаем с огромным количеством реакций, и часто требуется добиться максимального выхода целевого продукта, минимизируя образование побочных. Например, в процессе гидроформилирования олефинов. Задача – получить альдегид, а не сложные эфиры или спирты. И здесь катализатор играет решающую роль. Мы экспериментируем с различными носителями – активированным углеродом, оксидами металлов, цеолитами – и с различными металлическими компонентами, добавляя промоторы. Но стабильно достичь идеальной селективности – задача не из легких.

Часто проблема не в самом материале катализатора, а в его структуре, в пористости. Мы используем методы компьютерного моделирования – DFT расчеты, молекулярную динамику – чтобы понимать, как молекулы реагентов адсорбируются на поверхности катализатора и какие пути реакции наиболее вероятны. Но это лишь симуляция, а реальное поведение катализатора может сильно отличаться. В реальных условиях, особенно при высокой температуре и давлении, структура катализатора может изменяться, что влияет на его активность и селективность.

Мы когда-то потратили немало времени и ресурсов на разработку катализатора для реакции окисления метанола. Ориентировались на новый тип оксида ванадия. Теоретически, он должен был быть очень активным и селективным. Но в процессе эксплуатации катализатор быстро дезактивировался. Анализ показал, что причиной были изменения в кристаллической структуре ванадия под воздействием кислорода и метанола. Это был болезненный, но ценный урок. Теперь мы уделяем больше внимания стабильности катализаторов и используем более устойчивые материалы.

Оптимизация дисперсности металлического компонента

Дисперсность металлического компонента – критический параметр, влияющий на активность катализатора. Чем мельче частицы металла, тем больше активных центров доступно. Но слишком мелкие частицы могут агломерировать, снижая общую поверхность. Мы используем различные методы для получения дисперсных металлических катализаторов – золь-гель метод, иммобилизацию на различных носителях, использование стабилизирующих агентов.

Например, для палладиевых катализаторов мы часто используем наночастицы, стабилизированные полимером. Это позволяет избежать агломерации и сохранить высокую каталитическую активность. Но полимер может блокировать доступ реагентов к активным центрам, поэтому необходимо тщательно подбирать тип полимера и его концентрацию. И это тоже требует много экспериментов.

В настоящее время активно исследуем возможность использования каркасных материалов, таких как MOF (Metal-Organic Frameworks), для создания катализаторов с высокой дисперсностью и пористостью. MOF позволяют создавать катализаторы с очень большой удельной поверхностью, что, теоретически, должно приводить к высокой каталитической активности.

Инновационные подходы: от искусственного интеллекта до машинного обучения

Мы не останавливаемся на традиционных методах разработки катализаторов. Сейчас активно изучаем возможности использования искусственного интеллекта и машинного обучения для ускорения этого процесса. Например, разрабатываем модели, которые предсказывают активность и селективность катализатора на основе его состава и структуры. Это позволяет сократить количество дорогостоящих экспериментов и быстрее находить оптимальные решения.

Наши специалисты работают с большими данными – данными о свойствах различных материалов, о результатах экспериментов, о моделях реакций. Они используют методы машинного обучения, такие как регрессия и классификация, для построения моделей, которые описывают связь между составом катализатора и его производительностью. Это еще очень молодая область, но уже дает первые результаты.

Например, мы внедрили систему, которая помогает нам выбирать оптимальные параметры синтеза катализатора – температуру, давление, время реакции. Система анализирует данные о предыдущих экспериментах и предлагает оптимальные параметры для нового синтеза. Это позволило нам сократить время разработки новых катализаторов на 20-30%.

Пример из практики: разработка катализатора для реакции гидрогенизации ненасыщенных углеводородов

Мы успешно разработали катализатор на основе никеля, иммобилизованного на кремнеземе, для реакции гидрогенизации ненасыщенных углеводородов. Для достижения высокой активности и селективности мы использовали комбинацию методов – золь-гель метод для получения наноразмерных частиц никеля и модификацию кремнезема добавлением промотора – алюминия. Катализатор показал высокую активность и селективность в лабораторных условиях, и был успешно протестирован в промышленной установке.

Но даже в этом случае возникали сложности. При длительной эксплуатации катализатор подвергался отложению углерода, что снижало его активность. Мы нашли решение, добавив в реакционную смесь небольшое количество антиотлагающего агента. Это позволило значительно продлить срок службы катализатора.

Этот пример показывает, что разработка катализаторов – это не только научная задача, но и инженерная задача. Необходимо учитывать множество факторов – стабильность катализатора, его совместимость с реагентами, его влияние на процесс реакции. И только комплексный подход позволяет добиться успеха.

Контроль качества и долговечность: основа надежности

Качество и долговечность – это важнейшие критерии оценки катализатора. Мы используем широкий спектр методов контроля качества – рентгенофазовый анализ, электронную микроскопию, термодеформационный анализ – для определения состава, структуры и свойств катализатора. Это позволяет нам выявлять дефекты и вносить коррективы в процесс синтеза.

Мы также проводим испытания катализатора в реальных условиях эксплуатации, чтобы оценить его долговечность. Мы используем специализированное оборудование для моделирования промышленных процессов и проводим испытания при различных температурах, давлениях и концентрациях реагентов. Это позволяет нам прогнозировать срок службы катализатора и оптимизировать его состав и структуру.

Наши катализаторы проходят строгий контроль качества на всех этапах производства – от синтеза до упаковки. Мы используем только высококачественные исходные материалы и следуем строгим технологическим регламентам. Это гарантирует, что наши катализаторы соответствуют самым высоким требованиям.

Отчетность и сертификация

ООО Ордос ГуошэнЛихуа Водородный Оборудование уделяет особое внимание документированию всех этапов разработки и производства катализаторов. Мы предоставляем полные отчеты о составе, структуре, свойствах и производительности катализатора. Также наши катализаторы сертифицированы в соответствии с международными стандартами.

Наши клиенты могут быть уверены в качестве и надежности наших катализаторов. Мы предоставляем техническую поддержку и консультации по вопросам применения катализаторов.

Мы понимаем, что катализаторы – это не просто материалы, это ключевые компоненты промышленных процессов. И мы делаем все возможное, чтобы наши катализаторы были наиболее эффективными, долговечными и надежными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

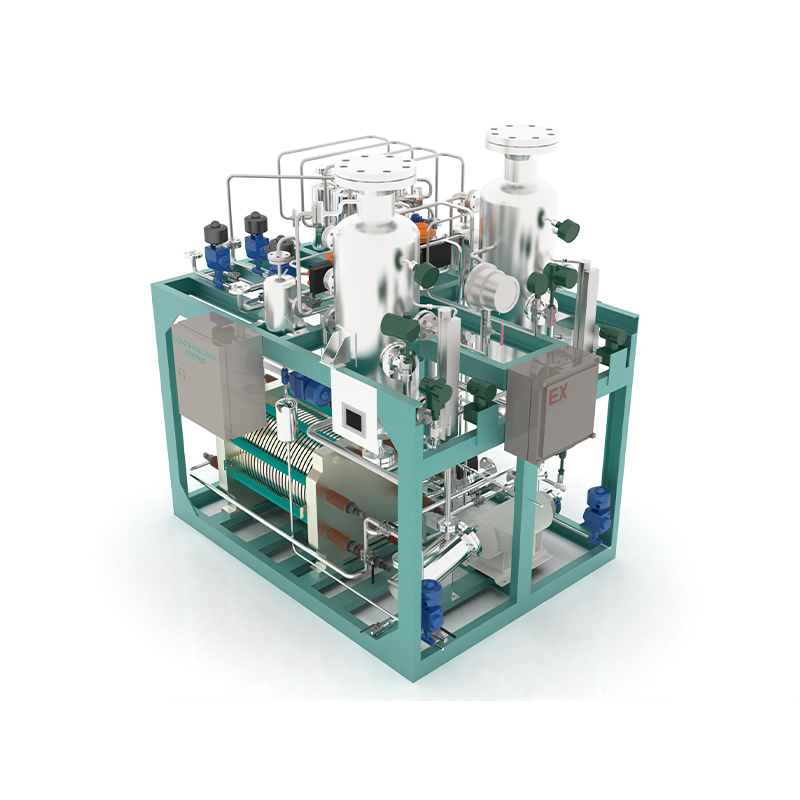

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Малый электролизер

Малый электролизер -

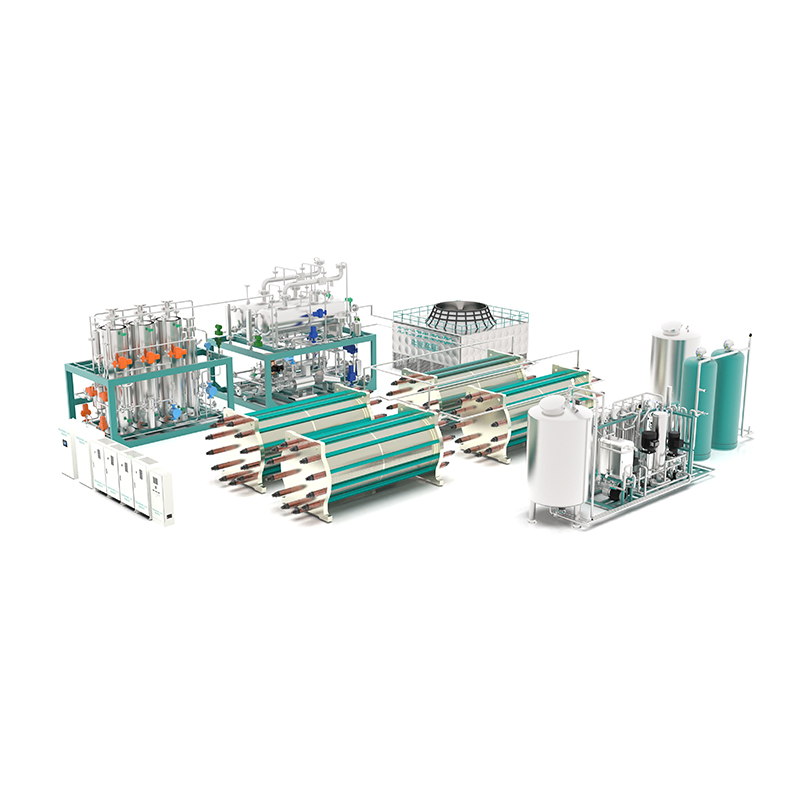

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

большие системы производства водорода

большие системы производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

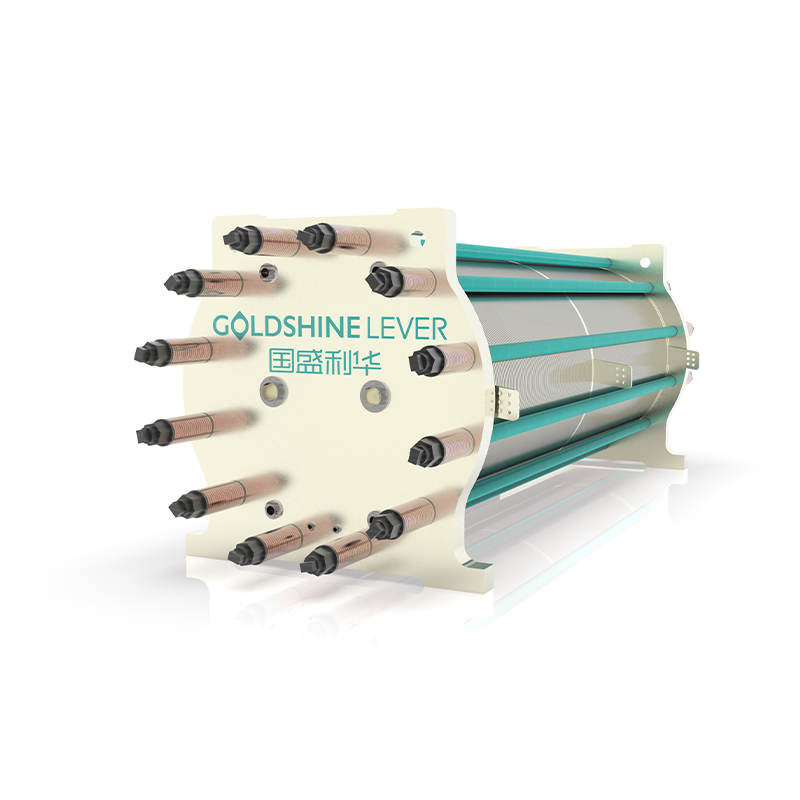

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Связанный поиск

Связанный поиск- Производители небольших самолетов на водородных топливных элементах

- производство водорода в россии

- Пакет оборудования для заправки водородом

- Крупнейшие покупатели катализаторов из драгоценных металлов

- Купить Азот в водород

- производство водорода сырье

- Ведущие системы хранения водорода

- Производители катализаторов на основе драгоценных металлов

- Купить химические вещества электролита в щелочных батареях

- Ведущая новая каталитическая технология