Производители азота в водород

За последние несколько лет наблюдается повышенный интерес к производству водорода, особенно в контексте декарбонизации промышленности. И хотя общее понимание процесса производства водорода достаточно простое – разделение воды на водород и кислород – на практике, особенно в связке с существующими предприятиями по производству азота, возникают множество технических и экономических вопросов. Давайте попробуем разобраться, что на самом деле происходит и какие реальные решения существуют, отходя от общей картины.

Азот как ресурс и его роль в водородном производстве

Начнем с очевидного. Большинство существующих предприятий по производству водорода тесно связаны с предприятиями по производству азота, особенно с теми, где используются процессы парового риформинга природного газа (SMR). В таких установках, помимо водорода, образуется значительное количество угарного газа (CO), который затем преобразуется в CO2. Этот CO2, разумеется, нежелателен с точки зрения экологической безопасности, но его можно использовать в процессе производства аммиака – важного удобрения и сырья для других химических продуктов.

Именно поэтому многие производители азотных удобрений рассматривают **производители азота в водород** как потенциальных партнеров или даже как возможность диверсификации бизнеса. Логика здесь проста: использовать существующую инфраструктуру (газовые трубы, производственные мощности, логистику), при этом добавляя новые продукты и снижая углеродный след.

Паровой риформинг и его ограничения

Как я уже упоминал, SMR - это наиболее распространенный способ получения водорода в настоящее время. Он включает в себя реакцию природного газа с водяным паром при высоких температурах и давлениях, в присутствии катализатора. Но этот процесс не идеален. Он требует больших затрат энергии и приводит к выбросам CO2. К тому же, эффективность процесса напрямую зависит от качества используемого сырья и от характеристик катализатора.

И вот тут возникает первая проблема: не все газоперерабатывающие заводы, где производят азот, имеют возможность для модернизации под производство водорода. Зачастую это связано с ограничениями по инфраструктуре, с необходимостью проведения масштабных реконструкций, а также с экономической целесообразностью. Нельзя просто так взять и добавить водородный блок к существующей установке по производству аммиака, это требует серьезного анализа и планирования.

Альтернативные пути получения водорода: электролиз и их перспективы

В последние годы все больше внимания уделяется электролизу воды – процессу, который позволяет разделять воду на водород и кислород с использованием электричества. Это, безусловно, более экологичный способ получения водорода, особенно если электроэнергия производится из возобновляемых источников. Однако, электролиз пока остается более дорогим, чем SMR, особенно в крупном масштабе.

Существует несколько типов электролизеров: щелочные, PEM (протонно-обменные мембраны) и SOEC (твердооксидные электролизеры). Каждый из них имеет свои преимущества и недостатки, и выбор подходящего типа зависит от конкретных условий эксплуатации и от требований к чистоте водорода. Например, PEM электролизеры более эффективны и компактны, но требуют использования дорогостоящих катализаторов. SOEC электролизеры работают при высоких температурах, что повышает их эффективность, но требуют специальных материалов и конструкций.

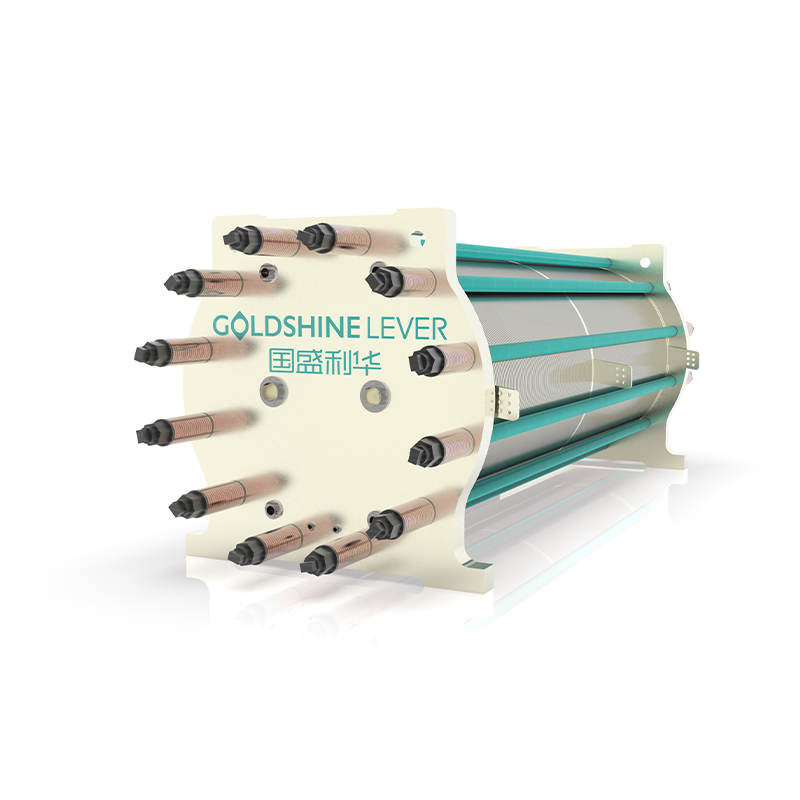

Водородные системы от ООО Ордос ГуошэнЛихуа Водородный Оборудование

Я имею некоторые знакомства с деятельностью ООО Ордос ГуошэнЛихуа Водородный Оборудование (https://www.gslh-hydrogen.ru). Они специализируются на проектировании и производстве различных водородных систем, включая электролитические установки. Их решения, как мне известно, охватывают как стандартные квадратные электролизеры, так и интегрированные системы. Я не могу говорить о конкретных детальских характеристиках, но в целом их подход выглядит вполне продуманным и конкурентоспособным.

Проблемы масштабирования и интеграции

Даже если технически возможно произвести водород, возникает вопрос масштабирования. Предприятия по производству азота обычно имеют большие мощности и налаженные каналы сбыта. Как интегрировать производство водорода в существующую структуру, не создавая при этом лишних затрат и не нарушая производственный процесс? Это сложный вопрос, требующий тщательного анализа.

Например, одним из возможных вариантов является использование водорода для производства аммиака, который затем используется в качестве удобрения. Это позволяет сократить выбросы CO2 и повысить рентабельность производства. Другим вариантом является использование водорода для производства метана (синтез-газа), который затем используется в качестве топлива или сырья для других химических продуктов. Но, как правило, речь идет о довольно существенных инвестициях и сложностях в интеграции.

Утечки и безопасность: критически важные аспекты

Нельзя забывать о вопросах безопасности и утечек. Водород – это газ, который легко воспламеняется, поэтому необходимо принимать все необходимые меры для предотвращения утечек и обеспечения безопасности персонала и окружающей среды. Современные водородные системы оснащаются различными датчиками и системами безопасности, но риск всегда присутствует.

В моем опыте, самая большая проблема – это работа с подпиточным воздухом вблизи оборудования. Даже небольшая утечка водорода в воздухе может привести к образованию взрывоопасной смеси. Поэтому необходимо тщательно контролировать концентрацию водорода в воздухе и использовать специальные вентиляционные системы.

Будущее: перспективы и вызовы

Производство водорода в связке с предприятиями по производству азота – это перспективное направление, которое может сыграть важную роль в декарбонизации промышленности. Однако, для этого необходимо решить ряд технических и экономических проблем. Необходимо разрабатывать более эффективные и дешевые электролизеры, искать новые способы использования водорода, а также совершенствовать системы безопасности.

В заключение, хочется сказать, что **производители азота в водород** сталкиваются с множеством вызовов, но и возможностей. Тот, кто сможет успешно решить эти вызовы, получит значительное конкурентное преимущество в будущем. Важно помнить, что это не просто техническая задача, а комплексная проблема, требующая интеграции различных областей знаний и опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

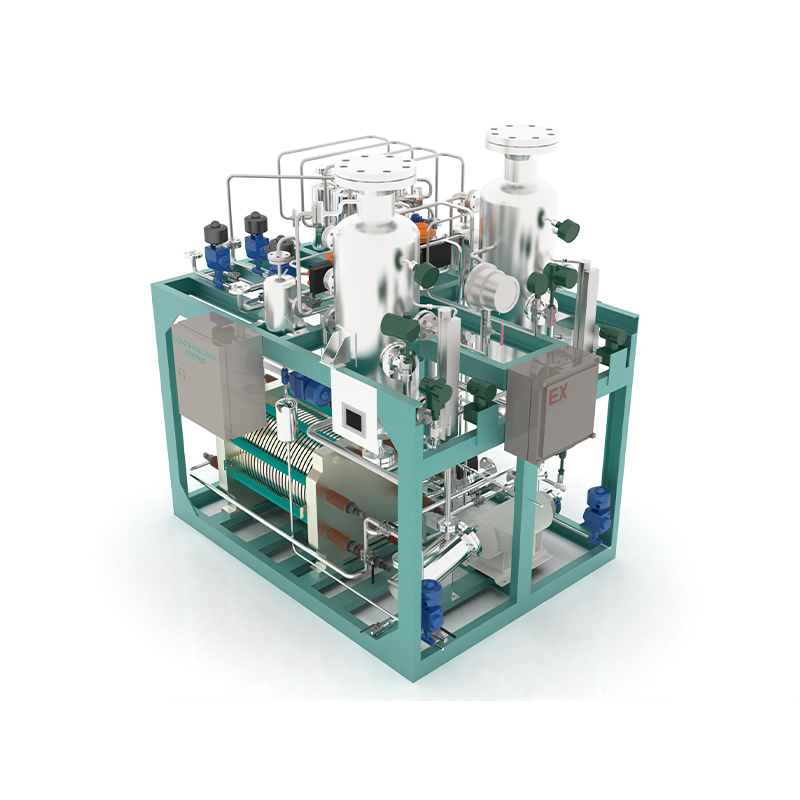

Малый электролизер

Малый электролизер -

Отделение газа от жидкости

Отделение газа от жидкости -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

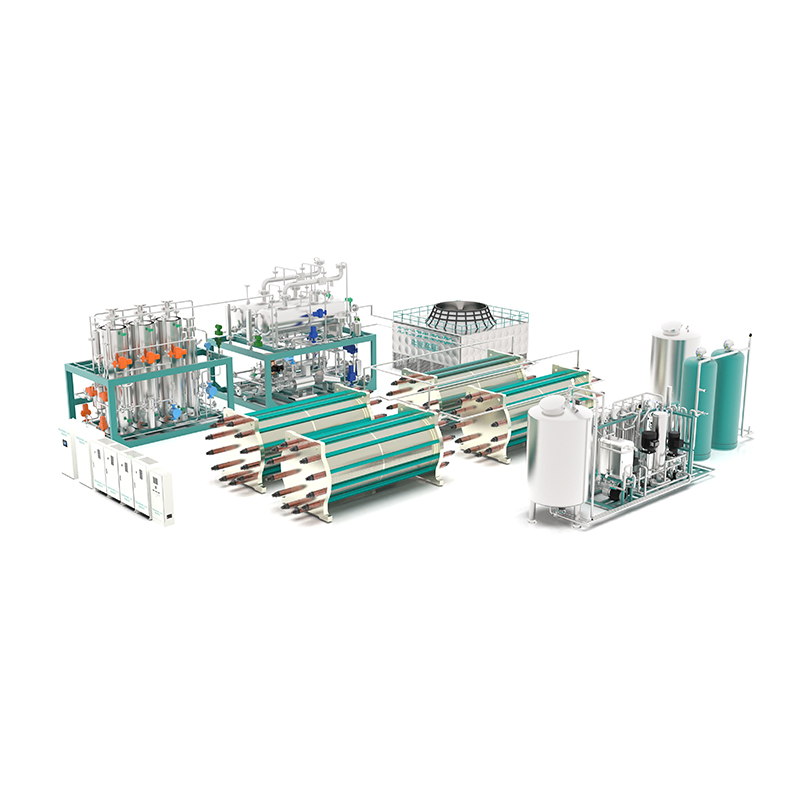

большие системы производства водорода

большие системы производства водорода -

Интегрированная станция производства водорода

Интегрированная станция производства водорода

Связанный поиск

Связанный поиск- электролит в щ щелочных аккумуляторах

- Поставщики названий электролитов в щелочных аккумуляторах

- OEM коммерческий автомобиль

- Производители химических веществ электролитов в щелочных аккумуляторах

- Высококачественный процесс прямого восстановления железа

- Превосходное соединение водорода с электричеством

- Ведущий покупатель твердооксидных электролитов

- Высококачественное производство водорода из газов

- OEM щелочной электролит наполнитель

- Высококачественный водород из коксового газа