Производители антикоррозийных технологий для дальних водородных трубопроводов

Дальний водородный транспорт – это вызов. Все говорят о экологичности водорода, его потенциале, но редко задевают фундаментальные вопросы, связанные с его безопасной и долговечной транспортировкой. Часто акцент делается на электролизе, хранении, применении в качестве топлива – а вот на самих трубопроводах, и уж тем более на антикоррозийных решениях, внимания уделяется недостаточно. Это, пожалуй, самая упущенная ниша. Я, как инженер с опытом работы в этой сфере, вижу это как критическую проблему, требующую не просто применения стандартных методов, но и глубокого понимания специфики водорода.

Особенности коррозионных процессов в водородных трубопроводах

Водород, сам по себе, относительно инертен. Но его взаимодействие с материалами, особенно в присутствии влаги и примесей, создает целый комплекс проблем. Первая, и самая распространенная, – это водородное охрупчивание металла (Hydrogen Embrittlement, HE). Оно особенно актуально для сплавов на основе никеля, которые часто используются в водородной промышленности из-за их высокой прочности при низких температурах. Проблема в том, что водород проникает в кристаллическую решетку металла, снижая его пластичность и повышая склонность к образованию трещин. Это может произойти даже при относительно низких концентрациях водорода и умеренных механических напряжениях. Не стоит думать, что это проблема только для сплавов – углеродистые стали тоже подвержены коррозии при определенных условиях, особенно в присутствии влаги и хлоридов.

Другой аспект – это так называемая ?коррозия под напряжением? (Stress Corrosion Cracking, SCC). Наличие механических напряжений в трубопроводе, в сочетании с присутствием водорода и агрессивных сред (например, воды с примесями CO2 или H2S), может привести к образованию трещин, которые распространяются с большой скоростью. Важно понимать, что SCC – это не просто коррозия, это комплексное явление, где механические напряжения играют ключевую роль.

И, конечно, нельзя забывать о влиянии примесей. Даже небольшое количество примесей, таких как кислород или сера, может существенно ускорить коррозионные процессы. Особенно это актуально при транспортировке водорода в смеси с другими газами. В таких случаях требуется более тщательный анализ состава газового потока и выбор материалов, устойчивых к воздействию конкретных примесей.

Ключевые подходы к обеспечению антикоррозийной защиты

Какие же технологии сейчас наиболее эффективны? Тут нет универсального решения, выбор зависит от многих факторов: состава водорода, давления, температуры, длины трубопровода, геологических условий и, конечно, бюджета. В целом, можно выделить несколько основных направлений:

Внешняя защита

Это, пожалуй, самый простой и распространенный способ. Использование полимерных покрытий, таких как эпоксидные смолы или полиуретаны, обеспечивает барьер между металлом и агрессивной средой. Однако, важно правильно подготовить поверхность перед нанесением покрытия – это критически важно для обеспечения долговечности. Необходимо устранить все следы ржавчины, грязи и других загрязнений. Кроме того, необходимо учитывать, что полимерные покрытия могут быть повреждены при механических воздействиях.

Еще один распространенный вариант – это использование защитных изоляционных материалов, таких как минеральная вата или пенополиуретан. Они не только защищают от коррозии, но и снижают теплопотери, что особенно важно для дальних водородных трубопроводов, проходящих через холодные регионы. Но здесь возникает вопрос: как обеспечить герметичность изоляционного слоя при наличии возможных утечек водорода?

Внутренняя защита

Это более сложный, но и более эффективный способ. Он включает в себя использование ингибиторов коррозии, которые добавляются в газовый поток. Ингибиторы образуют защитную пленку на поверхности металла, препятствуя его окислению. Важно правильно подобрать ингибитор для конкретных условий эксплуатации трубопровода. Неправильно подобранный ингибитор может не только не дать защиты, но и усугубить коррозию.

Также используется cathodic protection (заземление). Создается катодная защита. В данном случае, трубопровод подключается к более активному металлу (аноду), что обеспечивает его защиту от коррозии. Это особенно эффективно для защиты от коррозии под напряжением.

Интегрированные решения

Наиболее перспективным направлением является использование интегрированных решений, которые сочетают в себе несколько методов защиты. Например, это может быть комбинация полимерного покрытия, ингибиторов коррозии и cathodic protection. Такой подход позволяет достичь максимальной эффективности и долговечности.

Пример из практики: Проблемы с трубопроводом в Сибири

Недавно мы сталкивались с проблемой на водородном трубопроводе в Сибири. Про трубопровод прошел артезианский скважины. Несмотря на кажущуюся простоту конструкции, стали возникать проблемы с коррозией. Трубопровод был изготовлен из сплава на основе никеля, с полимерным покрытием. Однако, со временем в местах прохождения скважин начали появляться трещины. После анализа выяснилось, что трещины возникли из-за сочетания водородного охрупчивания металла и коррозии под напряжением. Вода из скважин содержала значительное количество хлоридов, которые ускоряли коррозионные процессы. В итоге, потребовался ремонт трубопровода и замена поврежденных участков. Этот случай показывает, что нельзя недооценивать влияние внешних факторов на долговечность водородных трубопроводов.

Перспективы и современные разработки

Сейчас активно разрабатываются новые антикоррозийные технологии, такие как использование нано-материалов и композитных материалов. Нано-материалы могут создавать более прочные и долговечные защитные пленки, а композитные материалы – быть более устойчивыми к механическим воздействиям. Особое внимание уделяется разработке новых ингибиторов коррозии, которые были бы более эффективными и экологически безопасными.

Также интересно направление, связанное с использованием искусственного интеллекта для мониторинга состояния трубопроводов. С помощью датчиков и алгоритмов машинного обучения можно отслеживать изменения в параметрах трубопровода (давление, температура, вибрация) и прогнозировать возможные коррозионные повреждения. Это позволит своевременно принять меры по предотвращению аварий.

ООО Ордос ГуошэнЛихуа Водородный Оборудование, как компания, специализирующаяся на водородной энергетике, активно следит за этими разработками и стремится внедрять самые современные технологии в свои проекты. Мы понимаем, что обеспечение надежности водородных трубопроводов – это залог успешного развития водородной энергетики.

В заключение хочу сказать, что обеспечение надежности дальних водородных трубопроводов – это комплексная и многогранная задача, требующая глубокого понимания физико-химических процессов, происходящих в трубопроводе, а также применения современных технологий и материалов. Это не просто вопрос выбора антикоррозийного покрытия, это вопрос безопасности и экономической эффективности всей водородной отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

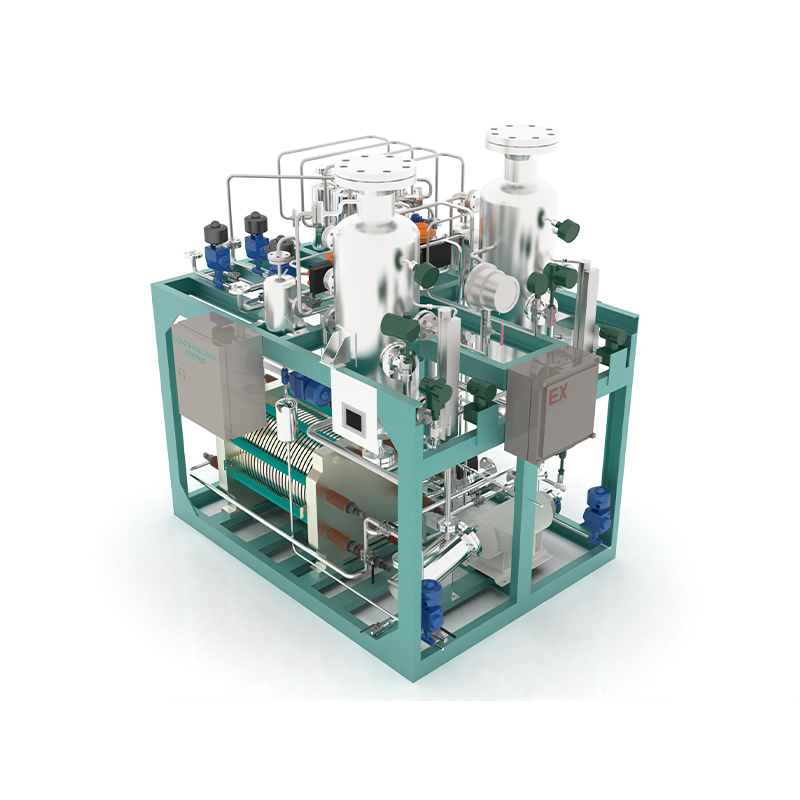

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

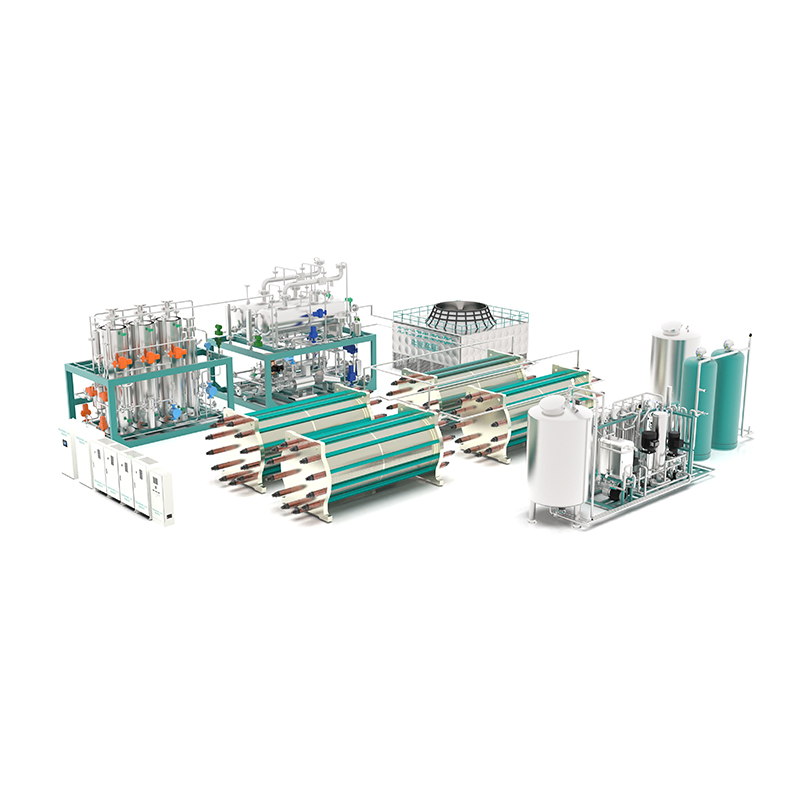

большие системы производства водорода

большие системы производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

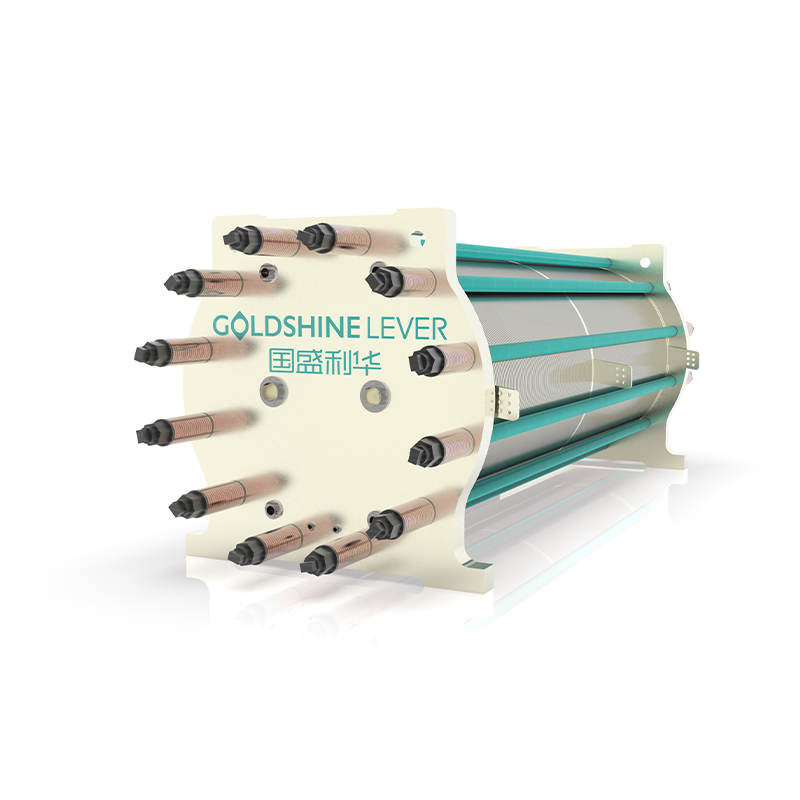

Малый электролизер

Малый электролизер -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров

Связанный поиск

Связанный поиск- Высококачественные вещества электролита в щелочных батареях

- Высококачественная генерация энергии на водородных топливных элементах

- Гидроэлектрический электролиз воды с получением водорода

- Превосходное управление безопасностью на водородных станциях

- щелочной электролит купить

- Поставщики водородных проектов

- Высококачественные большие водородные самолеты с двигателем внутреннего сгорания

- Ведущий щелочной электролит наполнитель

- Производители калиево-литиевых щелочных электролитов

- Ведущие катализаторы синтеза метанола