Производители водорода используемого в производстве

Водород. Сейчас это слово звучит как мантра, как обещание экологически чистого будущего. И это правильно, конечно. Но за красивыми лозунгами скрываются серьезные технические и экономические вызовы. Многие воспринимают производство водорода как нечто простое – достаточно электролизера и воды. Но дело не только в этом. Я вот уже несколько лет занимаюсь этим направлением, и скажу – разница между теоретическими расчетами и реальными результатами часто колоссальна. И не всегда в лучшую сторону.

Обзор: От амбиций к отработанным технологиям

Мы сейчас находимся на этапе активного развития, но многие проекты либо застревают на стадии демонстрации, либо не оправдывают первоначальных ожиданий по экономике. Проблема не в идее, а в деталях: эффективности, стоимости оборудования, доступности электроэнергии и, конечно, безопасности. Кто реально сейчас производит водород для промышленного применения? И какие технологии дают реальный результат?

Электролиз воды: Классика, но с подвохом

Самый распространенный способ – электролиз воды. Здесь масса вариантов: щелочные электролизеры, PEM электролизеры, твердооксидные электролизеры… Каждый из них имеет свои плюсы и минусы. Щелочные электролизеры – проверенная временем технология, но с невысокой плотностью тока и относительно низким КПД. PEM электролизеры – более современно, выше эффективность, но и дороже, требует высокой чистоты воды и сложной системы управления. Твердооксидные… пока что слишком дорогие для широкого промышленного применения. Реальный выбор зависит от масштаба производства и доступных ресурсов. Например, для производства небольших партий чистого водорода, используемого в полупроводниковой промышленности, PEM – это, вероятно, лучший вариант, несмотря на высокую стоимость.

Возьмем, к примеру, опыт, который мы приобрели при внедрении системы электролиза на одном из предприятий. Изначально мы ориентировались на щелочной электролизер, как на самый доступный по цене. Но после нескольких месяцев эксплуатации выяснилось, что КПД его работы значительно ниже, чем предполагалось, а затраты на обслуживание – выше. Это привело к увеличению себестоимости водорода и, как следствие, к снижению рентабельности всего проекта. Пришлось пересматривать стратегию и рассматривать альтернативные варианты.

Альтернативные пути: Паровая конверсия метана и пиролиз углеводородов

Помимо электролиза, существуют и другие методы получения водорода. Например, паровая конверсия метана (Steam Methane Reforming, SMR). Это наиболее распространенный промышленный процесс, использующий природный газ в качестве сырья. Технологически он хорошо отработан, но имеет существенный недостаток – выделение углекислого газа. Поэтому для получения 'зеленого' водорода этот способ не подходит. Более перспективным вариантом является пиролиз углеводородов, но он пока находится на стадии активной разработки и внедрения.

Реальный опыт использования SMR часто связан с необходимостью установки дорогостоящего оборудования для улавливания и хранения CO2. Это, безусловно, увеличивает общую стоимость производства водорода и требует дополнительных инвестиций. Вопрос утилизации углекислого газа - очень актуален, и пока здесь нет однозначного решения.

Инфраструктура: Логистика и хранение

Производство – это только половина дела. Не менее важной задачей является транспортировка и хранение водорода. Это сложная задача, учитывая его низкую плотность и склонность к диффузии через многие материалы. Существуют разные способы хранения: сжатый газ, жидкий водород, адсорбция на специальных материалах… Каждый из них имеет свои особенности и ограничения. Хранение в жидком виде требует очень низких температур (-253°C), что влечет за собой большие энергозатраты.

Проблемы с транспортировкой и хранением

Помню, как мы сталкивались с проблемами при транспортировке водорода в небольших объемах. Стандартные газовые баллоны оказались непрактичными, а использование специализированных цистерн потребовало значительных затрат на приобретение и обслуживание. Хранение водорода на месте использования – это еще одна проблема. Для этого требуется наличие специального оборудования и соблюдение строгих мер безопасности.

Перспективы развития инфраструктуры

В будущем, я думаю, что развитие водородной инфраструктуры будет тесно связано с развитием электромобильности и других водородных технологий. Появятся специальные заправочные станции, которые будут обеспечивать водородом автомобили, автобусы и грузовики. Это, безусловно, будет стимулировать развитие производства водорода и снизит его стоимость.

Реальные примеры и вызовы

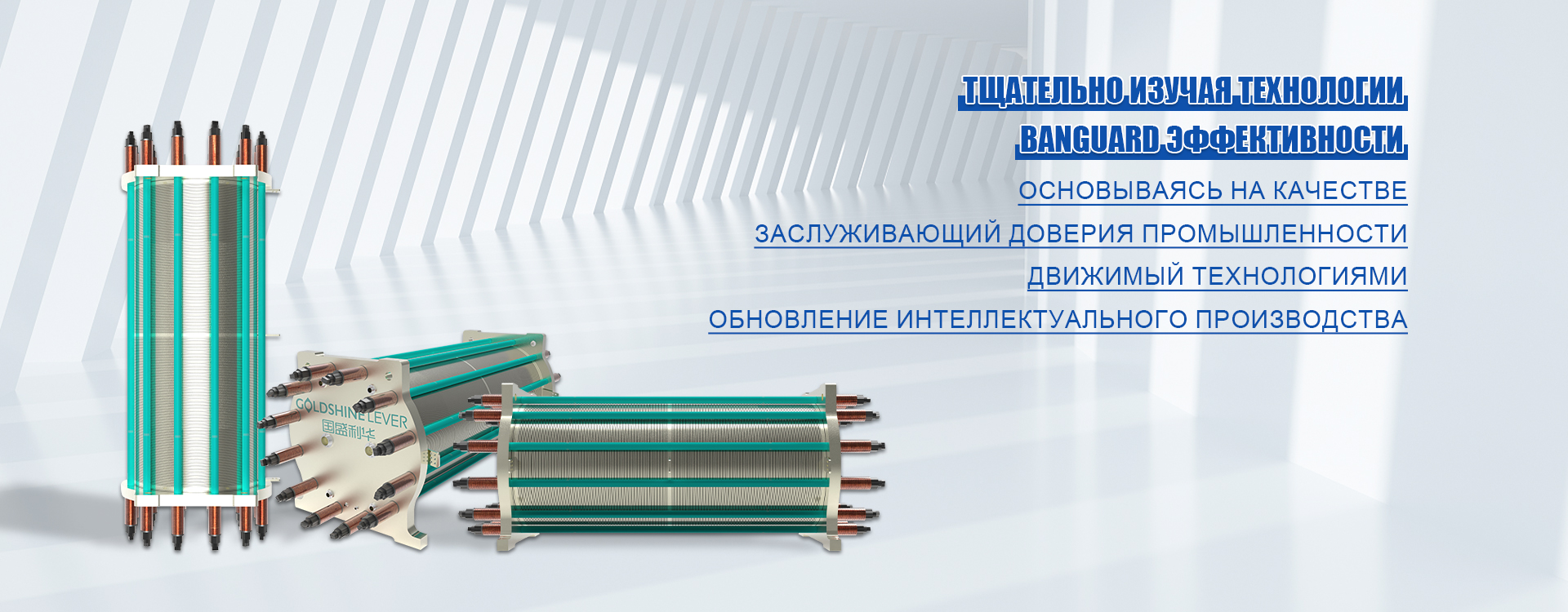

ООО Ордос ГуошэнЛихуа Водородный Оборудование, как и многие другие компании, активно работает над созданием и внедрением различных технологий производства водорода. Они специализируются на больших стандартных квадратных электролитических системах и интегрированных электролитических системах. (https://www.gslh-hydrogen.ru)

Но даже такие компании сталкиваются с вызовами. Например, нехватка квалифицированных специалистов. Производство водорода – это высокотехнологичная отрасль, требующая глубоких знаний в области электрохимии, материаловедения и теплофизики. Найти людей, которые обладают этими знаниями и опытом, не так просто.

Стоимость производства и экономическая целесообразность

В настоящее время водород, особенно 'зеленый' водород, очень дорог. Это связано с высокой стоимостью электроэнергии, оборудования и транспортировки. Чтобы водород стал конкурентоспособным по сравнению с другими источниками энергии, необходимо снизить его стоимость. Это потребует значительных инвестиций в развитие технологий и инфраструктуры. И, конечно, поддержка государства.

Заключение: На пути к водородной экономике

Производство водорода – это сложная, но перспективная отрасль. Пока что это скорее эксперимент, чем реальный бизнес. Но я уверен, что в будущем водород сыграет важную роль в переходе к устойчивой энергетике. И ООО Ордос ГуошэнЛихуа Водородный Оборудование, как и многие другие компании, внесет свой вклад в развитие этой отрасли. Но путь к этому будет долгим и потребует усилий всего сообщества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

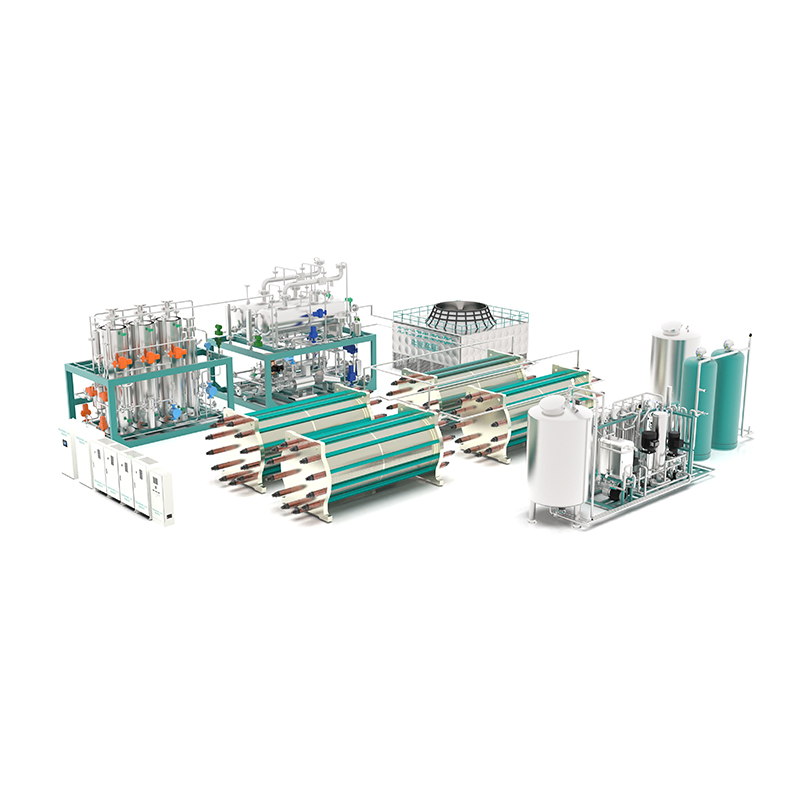

большие системы производства водорода

большие системы производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

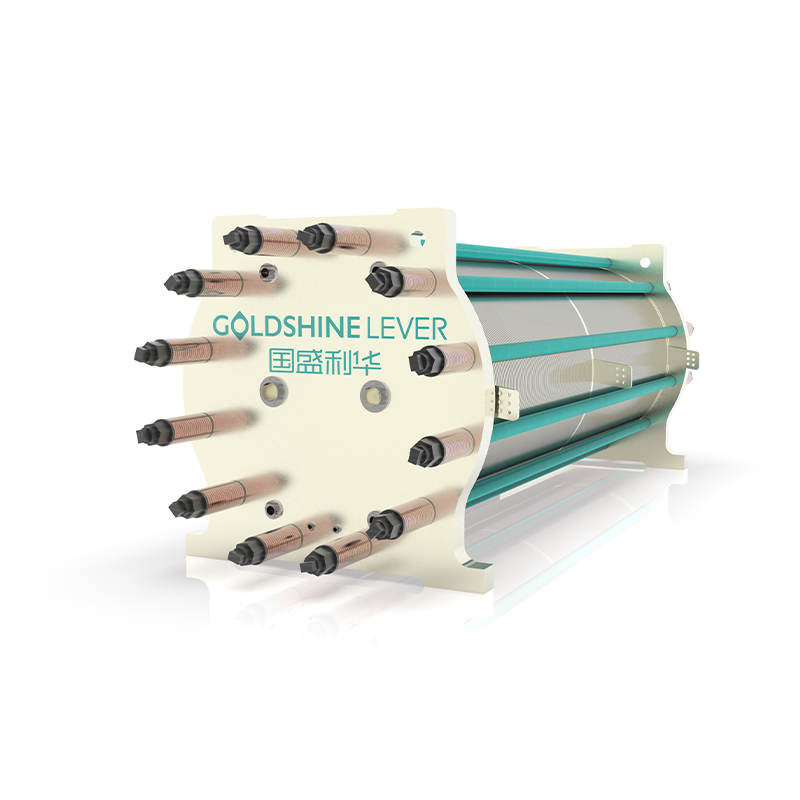

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Отделение газа от жидкости

Отделение газа от жидкости -

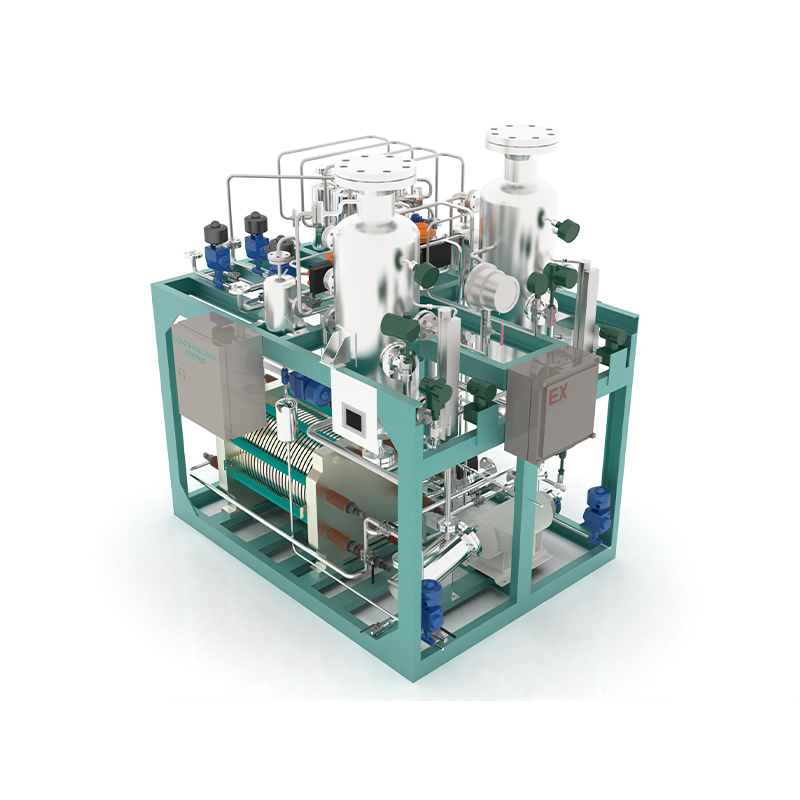

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Малый электролизер

Малый электролизер -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода

Связанный поиск

Связанный поиск- OEM стационарная электростанция на топливных элементах

- Высококачественный водород из коксового газа

- Поставщики больших самолетов с водородным двигателем внутреннего сгорания

- Превосходные трубопроводы для транспортировки водорода на большие расстояния

- Ведущий механизм реакции аммиака

- Поставщики систем хранения водорода

- Ведущий покупатель фотоэлектрокаталитической технологии производства водорода

- Высококачественные терминалы жидкого водорода

- Превосходное преобразование угля в водород

- Щелочной калий-литиевый электролит OEM