Производители водорода полученного в результате риформинга природного газа

Производители водорода полученного в результате риформинга природного газа – тема, которая давно не выходит из повестки дня. Многие, особенно новички в этой сфере, считают процесс достаточно простым, сведя его к реакции между метаном и водяным паром. Но реальность, как обычно, куда сложнее. В этой статье я хотел бы поделиться своим опытом, выявить типичные проблемы и обсудить современные тенденции в производстве водорода из природного газа. Не буду скрывать, были и ошибки, и неудачи, из которых, надеюсь, вы сможете извлечь пользу. Постараюсь говорить прямо и без лишнего пафоса – просто как человек, который непосредственно участвовал в реализации подобных проектов.

Основные этапы производства водорода из природного газа

Итак, начнем с базового. Основной процесс включает в себя паровой риформинг природного газа. Там, в реакторе при высоких температурах (700-1100 °C) и в присутствии катализатора (обычно на основе никеля), метан реагирует с водяным паром, образуя смесь водорода и монооксида углерода (CO). Дальше – водород-теплообмен, где тепло от горячей газовой смеси используется для нагрева сырого газа, что повышает эффективность процесса. Затем идет водяной-газовыйシフト (WGS), где CO реагирует с водяным паром, образуя дополнительный водород и углекислый газ (CO2). И, наконец, разделение водорода от других газов и очистка его до требуемой степени чистоты. Это упрощенное описание, конечно, но суть, думаю, передает.

В этой последовательности, на каждом этапе возникают свои сложности. Например, выбор оптимального катализатора – это непростая задача, требующая учета множества факторов: активности, селективности, стабильности, устойчивости к отравлению и т.д. Неправильный выбор может привести к снижению выхода водорода и увеличению затрат на регенерацию катализатора. Водяной-газовыйシフト – очень экзотермическая реакция, поэтому требуется эффективная система теплоотвода, иначе рискуешь получить локальные перегревы и дезактивацию катализатора. Углекислый газ – это, разумеется, проблема, которую необходимо решать с помощью различных технологий улавливания и хранения CO2. И, конечно, контроль качества водорода на каждом этапе – это критически важно для обеспечения соответствия конечного продукта требованиям.

Катализаторы: Выбор и особенности

Выбор катализатора – это один из ключевых факторов, влияющих на эффективность всего процесса. В целом, никелевые катализаторы – самый распространенный вариант для парового риформинга. Однако, существуют и другие, более современные разработки, например, катализаторы на основе благородных металлов (платины, палладия). Они отличаются более высокой активностью и селективностью, но и более высокой стоимостью. Важно учитывать, что катализаторы со временем дезактивируются из-за отравления примесями в сыром газе (например, серой). Поэтому необходимо использовать предпуриновые очистки и применять катализаторы, устойчивые к отравлению.

Я помню один проект, в котором мы использовали катализатор с высоким содержанием платины. Вначале результаты были очень впечатляющими – выход водорода был значительно выше, чем у катализатора на основе никеля. Но через несколько месяцев катализатор начал дезактивироваться, и выход водорода резко упал. При анализе выяснилось, что причиной дезактивации была сера, содержащаяся в природном газе. В итоге пришлось отказаться от использования катализатора с платиной и вернуться к более традиционному никелевому катализатору.

Оптимизация процесса WGS

Водяной-газовыйシフト – это сложный процесс, требующий тщательной оптимизации. Температура, давление, соотношение CO и H2O, выбор катализатора – все эти параметры влияют на выход водорода и селективность реакции. Оптимальные условия для WGS зависят от конкретного типа катализатора и состава сырого газа. В целом, WGS проводится при температуре 300-450 °C и давлении 3-20 бар. Для повышения эффективности процесса используют различные методы интенсификации, например, применение мембранных реакторов или микрореакторов.

В одном из проектов мы столкнулись с проблемой локальных перегревов в реакторе WGS. Это приводило к дезактивации катализатора и снижению выхода водорода. Для решения этой проблемы мы внедрили систему охлаждения реактора, которая позволяла поддерживать температуру на оптимальном уровне. Также мы оптимизировали соотношение CO и H2O, что также способствовало снижению риска перегрева. В результате удалось значительно повысить эффективность процесса WGS и увеличить выход водорода.

Современные тенденции и перспективные технологии

Сейчас активно развиваются новые технологии производства водорода из природного газа. Например, разрабатываются катализаторы, устойчивые к отравлению, а также более эффективные системы улавливания и хранения CO2. Также ведутся исследования по использованию альтернативных источников энергии для нагрева реакторов и снижения энергозатрат. В частности, активно изучается возможность использования солнечной энергии и геотермальной энергии.

Я слежу за развитием этих технологий и считаю, что они имеют большой потенциал для снижения стоимости производства водорода из природного газа и повышения его экологической безопасности. Например, разработка катализаторов, устойчивых к отравлению, позволит использовать более дешевые и доступные природные ресурсы. Разработка эффективных систем улавливания и хранения CO2 позволит снизить выбросы парниковых газов и сделать процесс производства водорода более экологичным. Использование альтернативных источников энергии позволит снизить энергозатраты и повысить экономическую эффективность.

Улавливание и утилизация CO2

Как я уже упоминал, улавливание и утилизация CO2 – это важная проблема, которую необходимо решать. Существует несколько технологий улавливания CO2: адсорбция, абсорбция, мембранное разделение и тепловой разрез. Каждая технология имеет свои преимущества и недостатки, и выбор оптимальной технологии зависит от конкретного состава газов и экономических факторов. После улавливания CO2 его можно использовать для различных целей: для производства химических веществ, для повышения нефтеотдачи, для улавливания CO2 из других источников и т.д.

Мы реализовали проект по улавливанию CO2 с использованием абсорбции. Это достаточно распространенная и проверенная технология. После улавливания CO2 мы использовали его для производства метанола. Это позволило снизить выбросы парниковых газов и получить дополнительный доход. Конечно, это требует дополнительных инвестиций и технической экспертизы, но в долгосрочной перспективе может быть выгодным.

Риски и вызовы

Производство водорода из природного газа – это не только возможности, но и риски. Например, риски, связанные с использованием природного газа как энергоносителя, с выбросами парниковых газов и с безопасностью технологических процессов. Необходимо учитывать эти риски и принимать меры по их минимизации. Важно соблюдать все требования безопасности, использовать современные технологии и проводить регулярные проверки оборудования.

Также существует риск изменения цен на природный газ и водород. Цены на эти ресурсы могут колебаться в зависимости от экономической ситуации и политических факторов. Поэтому необходимо разрабатывать гибкие бизнес-модели и учитывать риски, связанные с изменением цен. Важно также диверсифицировать источники водорода и использовать различные технологии производства.

Выводы

Итак, производство производителей водорода полученного в результате риформинга природного газа – сложный, но перспективный процесс. Он требует глубоких знаний в области химии, технологии и экономики. Необходимо учитывать риски и вызовы, связанные с производством водорода, и принимать меры по их минимизации. Развитие новых технологий и оптимизация существующих процессов позволит снизить стоимость производства водорода и повысить его экологическую безопасность. Это – ключевой тренд, и, думаю, мы еще увидим множество интересных разработок в этой области. Надеюсь, мой опыт был полезен.

ООО Ордос ГуошэнЛихуа Водородный Оборудование продолжает активно разрабатывать и внедрять передовые решения в области производстваСоответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

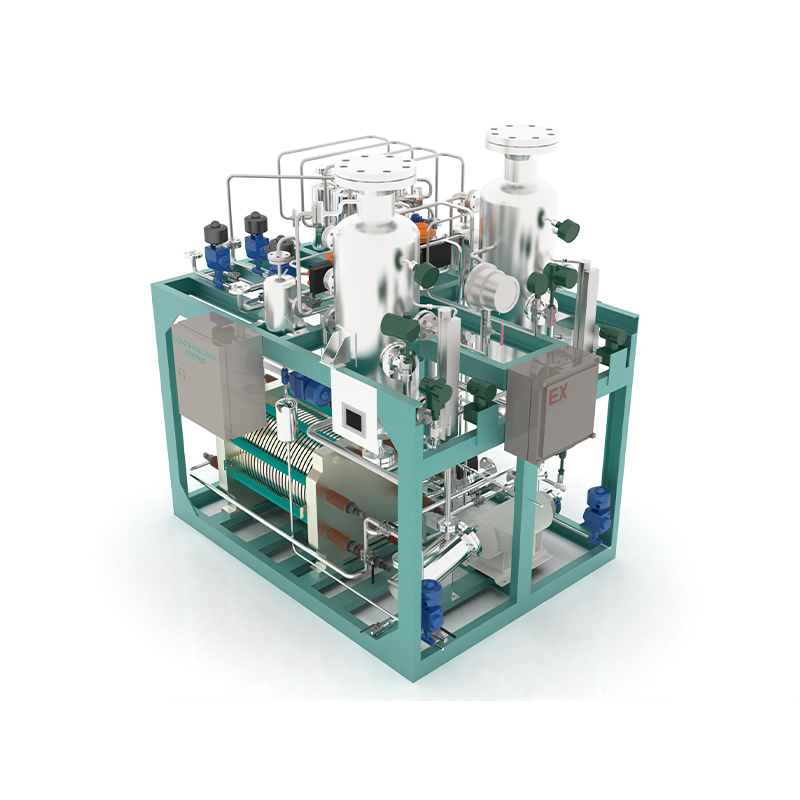

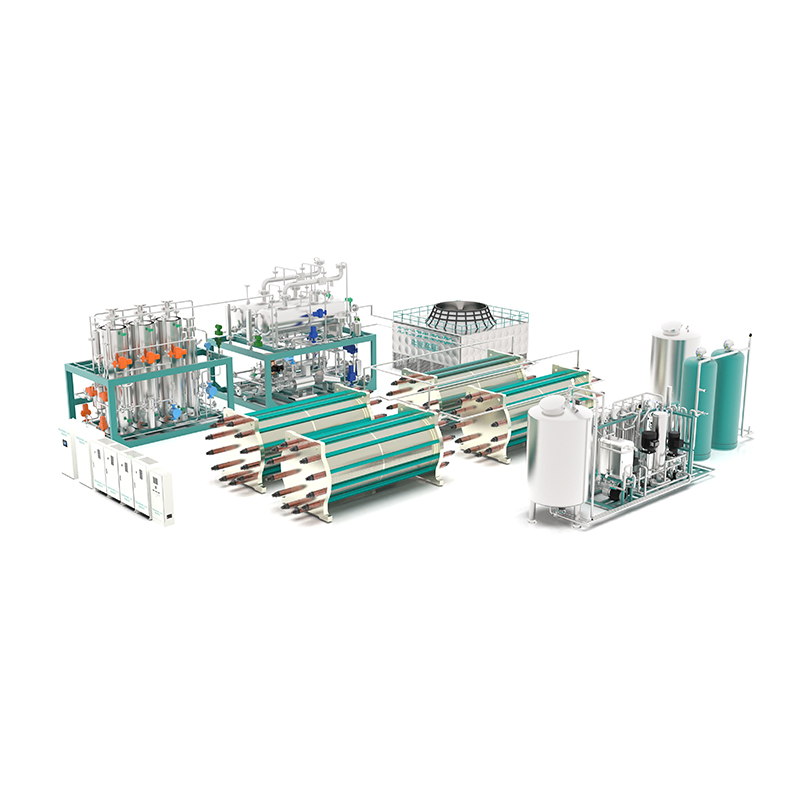

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Малый электролизер

Малый электролизер -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

большие системы производства водорода

большие системы производства водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

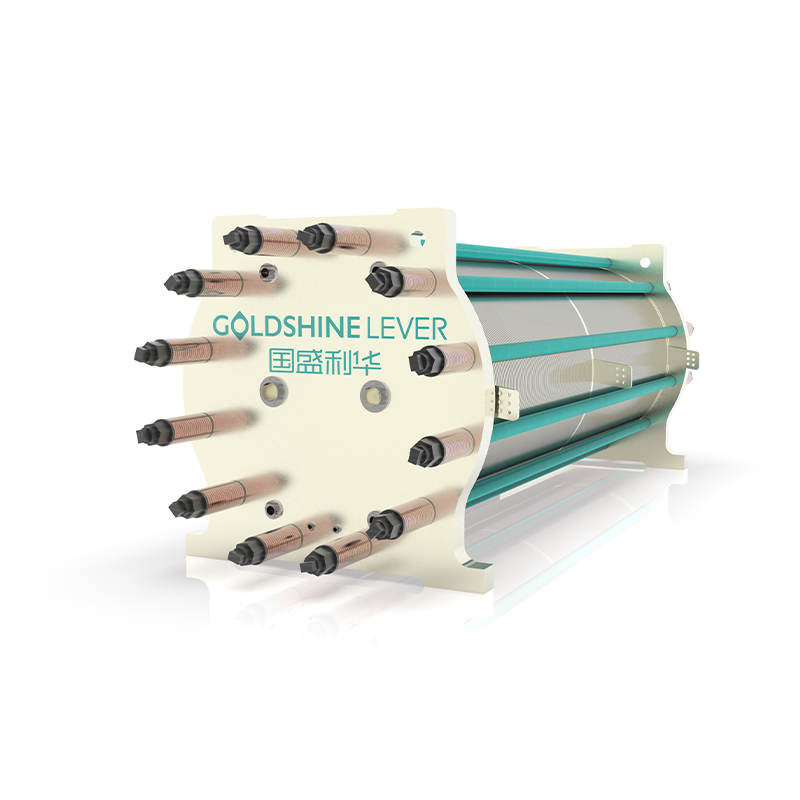

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода

Связанный поиск

Связанный поиск- Ведущий прием и хранение водорода

- Высококачественное биологическое производство водорода

- Высококачественные резервуары для хранения водорода

- Поставщики легковых автомобилей

- OEM Водород из воды электролизом

- Купить Устройства для хранения водорода

- Высококачественные тяжелые грузовики

- Ведущие контейнеры-цистерны для жидкого водорода

- Сварка высококачественных резервуаров для хранения водорода

- Технология получения биологического водорода