Производители водородно-углеродных соединений для получения зеленого метанола

Зеленый метанол – сейчас на слуху. Все говорят о его потенциале как о важном элементе декарбонизации. Но часто забывают о ключевом звене – о производстве самого метанола, особенно из водорода, полученного из возобновляемых источников. Зачастую этот процесс сводится к простому соединению CO2 и H2, но на практике все гораздо сложнее. Я попробую поделиться своим опытом, рассказывать не о теории, а о том, с чем сталкиваешься, когда реально пытаешься поставить такое производство.

Почему простого соединения недостаточно?

Вроде бы все просто: реакция метанолиза CO2 с водородом, катализатор, давление, температура... Но это идеальный сценарий. Реальность такова, что CO2 – весьма инертное соединение. Его нужно активировать, и это требует значительной энергии и эффективного катализатора. Простое смешивание и нагрев не даст приемлемой производительности. Ключевым фактором является именно производители водородно-углеродных соединений, то есть компании, которые разрабатывают и производят специальные химические вещества, способные облегчить эту реакцию.

Иногда, когда говорят о 'зеленом метаноле', упускают из виду, что большая часть исследований и разработок в этой области сосредоточена именно на катализаторах и процессах их подготовки. Разные катализаторы работают при разных условиях, имеют разную селективность и скорость реакции. Мы, например, на этапе проектирования одного из проектов, тестировали несколько вариантов - от традиционных на основе меди и никеля до более экзотических, с использованием металлокомплексов на основе рутения. Результаты сильно отличались – и в плане эффективности, и в плане долговечности.

Не стоит забывать и о чистоте исходных газов. Даже небольшое количество примесей может существенно снизить активность катализатора и привести к образованию побочных продуктов. Это особенно важно при использовании CO2, который часто содержит примеси, например, воду или неорганические кислоты.

Роль добавок и промоторов

Очень часто для улучшения каталитических свойств добавляют различные вещества – промоторы, добавки. Они могут влиять на дисперсность активного металла, повышать его устойчивость к отравлению и улучшать селективность реакции. Например, мы успешно использовали небольшие количества оксидов церия и лантана в качестве промоторов для катализаторов на основе меди. Это позволило значительно повысить производительность и продлить срок службы катализатора.

Проблемы тут в том, что оптимизация состава промоторов – это отдельная задача. Нужно учитывать не только влияние на каталитическую активность, но и влияние на стабильность катализатора и его совместимость с другими компонентами системы.

Обзор существующих решений и перспективные направления

Сейчас на рынке представлено несколько основных типов катализаторов для производства метанола из CO2. Это катализаторы на основе меди, никеля, рутения и металлокомплексов. Каждый из них имеет свои преимущества и недостатки. Катализаторы на основе меди являются наиболее распространенными, они относительно недорогие и обладают хорошей активностью. Однако они подвержены отравлению CO2 и требуют использования специальных добавок для повышения устойчивости. Катализаторы на основе рутения более устойчивы к отравлению, но они значительно дороже.

В последние годы активно разрабатываются новые типы катализаторов, например, катализаторы на основе металлоорганических каркасов (MOF). Они обладают высокой площадью поверхности и позволяют эффективно диспергировать активный металл. Однако производство MOF пока еще достаточно дорогое, что ограничивает их применение в промышленных масштабах.

Нельзя обойти стороной и тему электрохимического метанолиза. Хотя этот метод все еще находится на ранней стадии развития, он обладает большим потенциалом. Основное преимущество электрохимического метанолиза – возможность использования возобновляемой электроэнергии в качестве источника энергии. ООО Ордос ГуошэнЛихуа Водородный Оборудование активно занимается разработкой и внедрением электрохимических систем для производства водорода, что, в свою очередь, позволяет оптимизировать весь процесс получения зеленого метанола.

Опыт с системой прямого карбонилирования

У нас был опыт работы с системой прямого карбонилирования – то есть, реакцией CO2 с водородом в газовой фазе. Мы использовали катализатор на основе меди, модифицированный оксидом церия. В процессе эксплуатации возникла проблема с образованием побочных продуктов – формальдегида и углекислого газа. Пришлось оптимизировать состав катализатора и изменить режим работы системы, чтобы снизить образование этих побочных продуктов.

Этот пример показывает, что оптимизация процесса производства зеленого метанола – это сложный и многогранный процесс, требующий глубокого понимания химии реакции и свойств катализаторов. Важно не только выбрать подходящий катализатор, но и оптимизировать условия его работы, чтобы добиться максимальной производительности и минимизировать образование побочных продуктов. Без тщательного контроля параметров процесса сложно достичь желаемого результата.

Проблемы масштабирования и экономические аспекты

Переход от лабораторных исследований к промышленному производству – это всегда сложная задача. Необходимо учитывать множество факторов, таких как теплообмен, массоперенос, механическая стойкость оборудования и экономическая эффективность. Особенно это касается производителей водородно-углеродных соединений, поскольку масштабирование производства катализаторов требует существенных инвестиций в оборудование и технологии.

Экономическая эффективность производства зеленого метанола зависит от многих факторов, включая стоимость водорода, стоимость CO2, стоимость катализатора и энергозатраты. В настоящее время производство зеленого метанола остается достаточно дорогим, но ожидается, что с развитием технологий и снижением стоимости возобновляемой энергии стоимость производства будет снижаться.

Ключевым фактором экономического успеха является повышение производительности катализаторов и снижение энергозатрат. Это требует постоянных исследований и разработок в области химии катализа и технологии реакторов. Например, мы исследуем возможность использования микрореакторов для повышения эффективности теплообмена и массопереноса. Это позволяет снизить энергозатраты и повысить производительность системы.

Перспективы развития и заключение

Производство зеленого метанола из CO2 – это перспективное направление, которое может сыграть важную роль в декарбонизации экономики. Развитие новых катализаторов, оптимизация процессов и снижение энергозатрат позволят снизить стоимость производства зеленого метанола и сделать его конкурентоспособным с традиционным метанолом. Особого внимания заслуживают разработки в области электрохимического метанолиза и прямого карбонилирования.

Как я вижу, ближайшие годы будут посвящены оптимизации существующих технологий и разработке новых. Важно не забывать о практических аспектах – о надежности оборудования, о стабильности катализаторов и об экономической эффективности. И, конечно, не стоит забывать о том, что за успешным производством зеленого метанола стоят люди – инженеры, химики, технологи, которые работают над решением сложных задач и воплощают в жизнь перспективные идеи. Надеюсь, мой опыт будет полезен тем, кто интересуется этой областью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

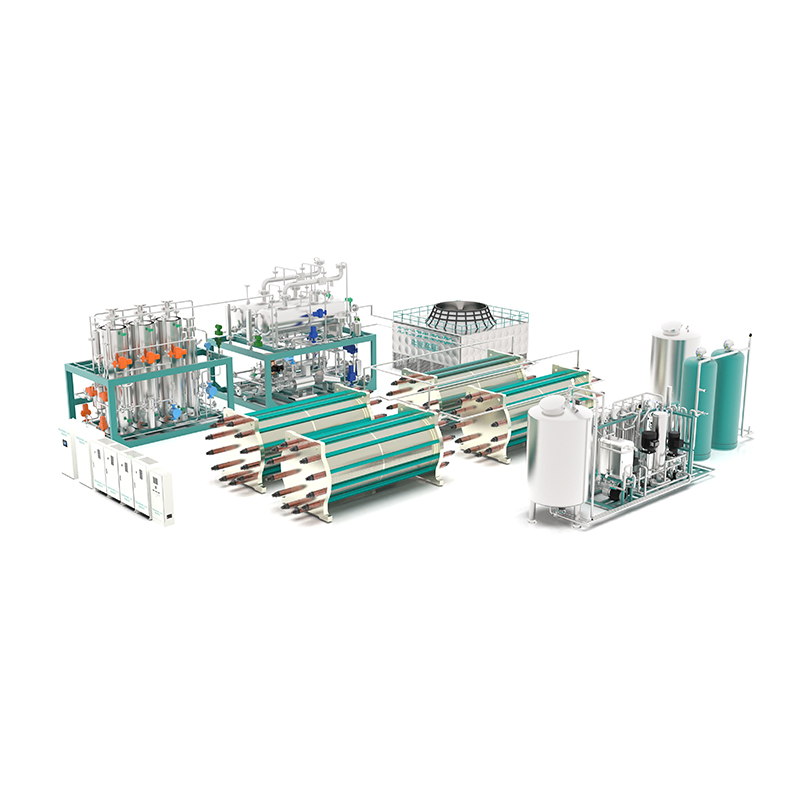

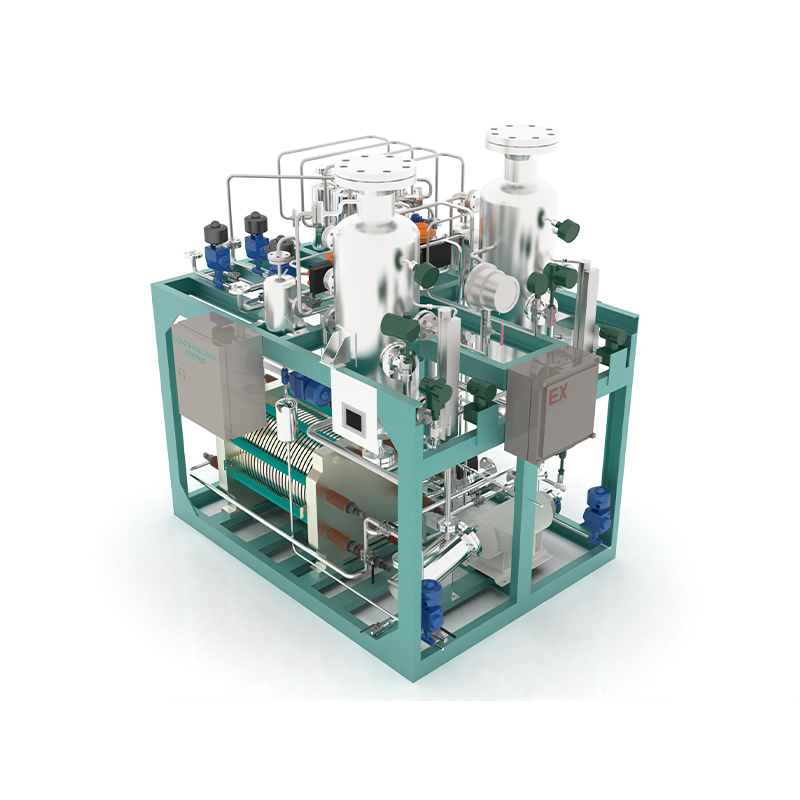

большие системы производства водорода

большие системы производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

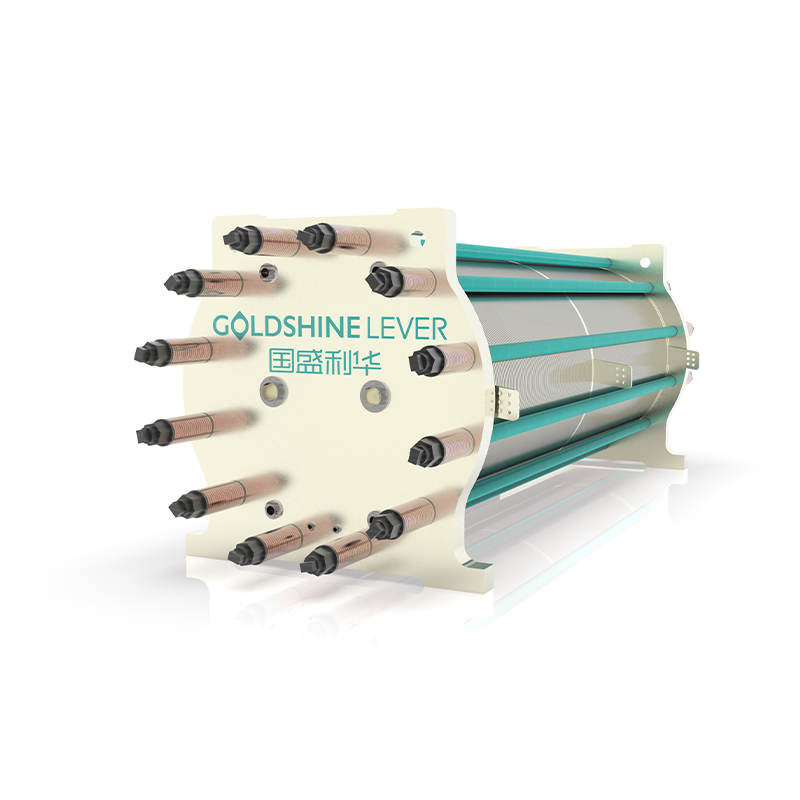

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Малый электролизер

Малый электролизер

Связанный поиск

Связанный поиск- Превосходное попутное производство водорода в хлорно-щелочной промышленности

- Поставщики Температура хранения водорода

- Производитель новых катализаторов

- Технология интеграции водородной станции и водородного генератора OEM

- Ведущая сварка резервуаров для хранения водорода

- Купить Безопасность водорода

- электролит щелочной цена

- хранение водорода в металлах

- Электролит для щелочных аккумуляторов OEM

- Производители оборудования для производства водорода