Производители процессов производства водорода

Водород – тема сейчас на слуху. И это не просто так, перспективы его использования огромны. Но когда начинаешь копать глубже, понимаешь, что просто 'производить водород' – это, конечно, хорошо, а вот как именно, и с какой эффективностью – уже совсем другая история. Многие сейчас видят в этом только большой потенциал, упускают из виду сложность реализации и, что немаловажно, различия между разными подходами. Так вот, о производителях процессов производства водорода и пойдет речь. Я попытаюсь поделиться своими наблюдениями, основанными на практическом опыте. Никаких 'волшебных таблеток' тут нет, только реальные цифры и выводы.

Обзор: выбор технологии – ключевой момент

Существует несколько основных технологий производства водорода: электролиз, паровой риформинг, автотермический риформинг метана, пиролиз и другие. Каждая из них имеет свои плюсы и минусы, свои требования к сырью, энергозатраты и, конечно, стоимость. И выбор технологии – это, пожалуй, самый важный момент, который определяет дальнейшую эффективность всего процесса. Нельзя сказать, что какая-то одна технология является 'лучшей' во всех случаях. Все зависит от доступности ресурсов, географического положения и конечно, от желаемого уровня чистоты получаемого водорода. Электролиз, например, сейчас набирает обороты, но требует значительного количества электроэнергии.

Электролиз: обещания и реальность

Электролиз воды – это, наверное, самый 'чистый' способ получения водорода, если под 'чистым' понимать отсутствие выбросов парниковых газов в процессе. Но здесь возникают вопросы эффективности и стоимости электроэнергии. Сейчас активно разрабатываются и внедряются различные типы электролизеров – PEM (протонно-обменные мембраны), AL (alkaline electrolysers, щелочные электролизеры) и SOEC (solid oxide electrolysers, твердооксидные электролизеры). Каждый тип имеет свои особенности, и выбор зависит от конкретных задач. Например, щелочные электролизеры пока считаются наиболее экономичными, но требуют более сложного обслуживания. PEM электролизеры же более компактны и быстро реагируют на изменения нагрузки, что делает их подходящими для приложений с переменным спросом на водород. И я лично видел ситуации, когда слишком оптимистичные расчеты энергозатрат привели к серьезным перерасходам бюджета на электроэнергию. Это типичная ошибка.

Паровой риформинг и его производные

Паровой риформинг метана – это, пожалуй, самая распространенная технология производства водорода в мире. Она относительно дешева и хорошо зарекомендовала себя. Но этот процесс основан на сжигании природного газа, а значит, и связан с выбросами углекислого газа. Существуют варианты с улавливанием и хранением углерода (CCS), но они пока еще достаточно дороги и не везде доступны.

Автотермический риформинг метана: шаг к эффективности

Автотермический риформинг метана (ATR) является усовершенствованной версией парового риформинга. Он позволяет снизить энергозатраты и повысить выход водорода. ATR процессы работают при более низких температурах и давлениях, что снижает капитальные и эксплуатационные расходы. Однако, ATR требует более сложного оборудования и более тщательного контроля процесса.

Проблемы интеграции и хранения

Получение водорода – это только половина дела. Следующий вызов – его хранение и транспортировка. Водород имеет очень низкую плотность энергии в объеме, поэтому его необходимо сжижать или использовать различные методы хранения, такие как металлические гидриды или адсорбция на специальных материалах. Сжижение водорода требует значительных энергозатрат, и даже при этом потери энергии при транспортировке значительны. И вот здесь, как правило, возникают серьезные проблемы с экономической целесообразностью всего проекта.

Транспортировка: трубопроводы vs. СПГ

Основными способами транспортировки водорода являются трубопроводы и сжиженный природный газ (СПГ). Трубопроводы – это более дешевый и экономичный способ транспортировки больших объемов водорода на большие расстояния. Однако, для этого требуется создание новой инфраструктуры, что сопряжено с большими инвестициями. Сжиженный водород (СПГ) более дорогой, но позволяет транспортировать водород в районы, где нет трубопроводов. Стоит отметить, что сжижение водорода – энергозатратный процесс, а значит, влияет на общую экологичность.

Опыт ООО Ордос ГуошэнЛихуа Водородный Оборудование

ООО Ордос ГуошэнЛихуа Водородный Оборудование специализируется на производителях процессов производства водорода и имеет опыт работы с различными технологиями. Например, мы участвовали в проекте по строительству электролизного завода в [Указать регион]. Это был достаточно сложный проект, требующий учета множества факторов, от качества воды до энергоснабжения. Мы использовали технологию PEM электролиза, и ключевым моментом стало оптимизация процесса рекуперации тепла, выделяемого при электролизе. Это позволило снизить общие энергозатраты на 15%. Но это было только одним из примеров. Мы часто сталкиваемся с ситуацией, когда заказчики предъявляют слишком высокие требования к чистоте водорода, что приводит к значительному увеличению стоимости проекта. И в таких случаях приходится искать компромиссы, например, использовать дополнительную очистку водорода.

Вызовы масштабирования производства

Переход от лабораторных разработок к промышленному производству – это всегда серьезный вызов. Масштабирование процессов электролиза, особенно PEM, сопряжено с проблемами поддержания однородности тока и эффективного отвода тепла. Также, необходимо обеспечить надежность и долговечность оборудования при непрерывной работе. Мы неоднократно сталкивались с проблемами с надежностью мембран в электролизерах, что приводило к простою производства. Это подчеркивает важность проведения тщательных испытаний оборудования перед внедрением в промышленную эксплуатацию.

Заключение: на пути к водородной экономике

В заключение хочется сказать, что производители процессов производства водорода играют ключевую роль в развитии водородной экономики. Это сложная и многогранная задача, требующая комплексного подхода и глубоких знаний в области химии, физики, инженерии и экономики. Нельзя сказать, что есть универсальное решение, подходящее для всех случаев. Каждый проект должен рассматриваться индивидуально, с учетом конкретных условий и требований. И, конечно, необходимо постоянно следить за новыми технологиями и разработками, чтобы оставаться конкурентоспособными. Процесс требует постоянного совершенствования и поиска оптимальных решений, потому что, как показывает практика, идеального варианта просто не существует.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Отделение газа от жидкости

Отделение газа от жидкости -

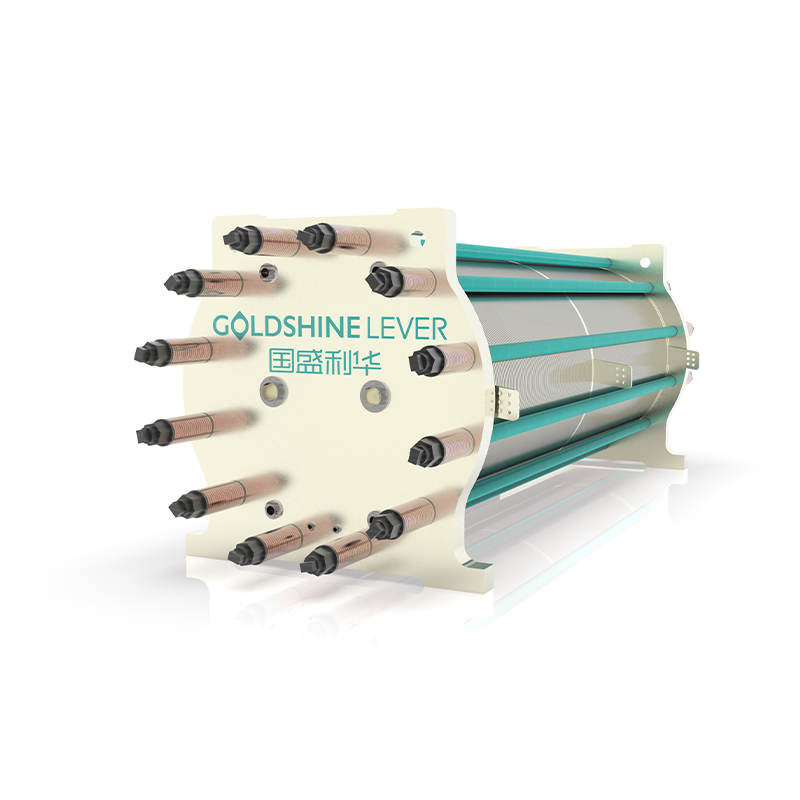

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

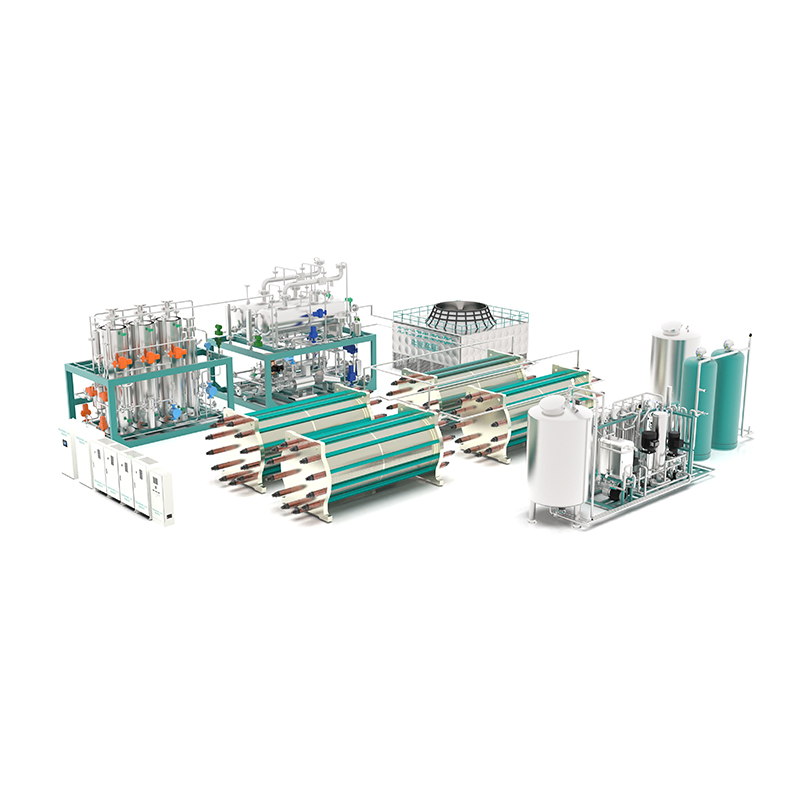

большие системы производства водорода

большие системы производства водорода -

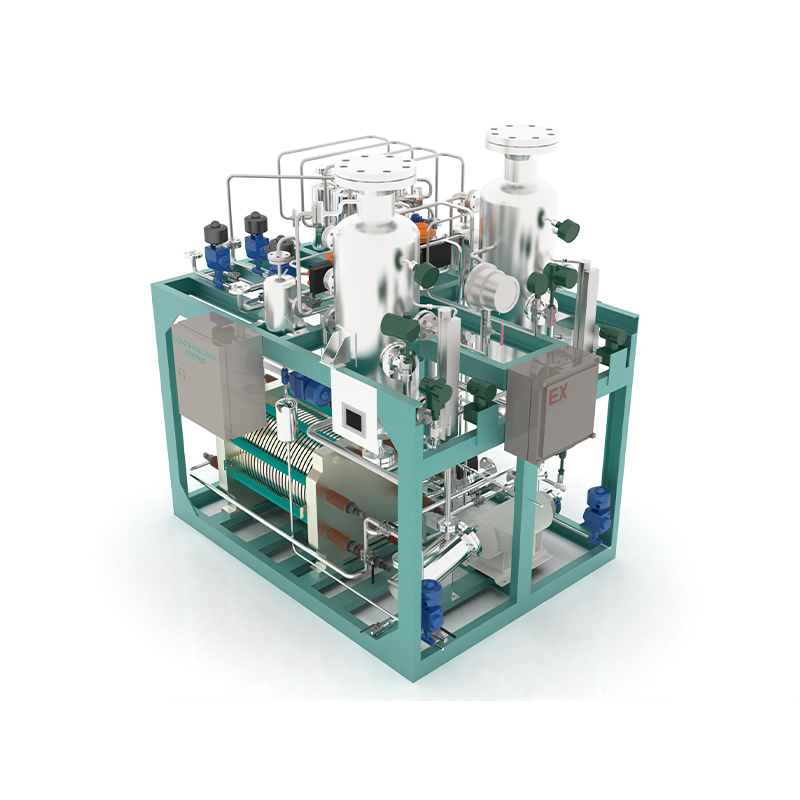

Малый электролизер

Малый электролизер -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Связанный поиск

Связанный поиск- Поставщики автобусов

- Производители оборудования для производства водорода

- Купить щелочной электролит для аккумулятора

- Купить вещества электролита в щелочных батареях

- OEM Азот в водород

- Высококачественное хранение газообразного водорода в подземных кавернах

- Ведущее производство водорода электролизом

- Поставщики Механизмы реакций с аммиаком

- Высококачественный щелочной электролит для аккумуляторов

- Купить Фотоэлектрокаталитическая технология производства водорода