Производители процессов прямого восстановления железа

Прямое восстановление железа (Direct Iron Recovery, DIR) – тема, которая в последнее время активно обсуждается в металлургической отрасли. Часто встречаю заблуждение, что это просто 'переработка старых железорудных отвалов'. В реальности – это гораздо сложнее, и речь идет о создании устойчивого цикла вторичного использования железа, позволяющего существенно снизить нагрузку на первичные источники. Попытаюсь поделиться своими наблюдениями и опытом, касающимися производителей процессов прямого восстановления железа и связанных с этим сложностей.

Зачем вообще это нужно? Проблема и перспективы

Не буду вдаваться в академические детали о химических реакциях. По сути, проблема в том, что при выплавке стали огромное количество железа теряется, превращаясь в шлак и другие отходы. Идеальный вариант – это замкнутый цикл, где 'отходы' становятся ресурсом. DIR – это именно то, что пытается обеспечить. Это не просто извлечение железа, это получение металлического железа высокой чистоты из сложных материалов – отвалов, металлолома, даже некоторых типов шлаков. Потенциал огромен, особенно в странах, где запасы первичного железа ограничены.

Но, как всегда, на бумаге все прекрасно. На практике – огромный набор инженерных и экономических проблем. Во-первых, состав отвалов и шлаков очень непостоянен. В зависимости от места добычи и технологии выплавки стали, химический состав может сильно отличаться, что требует гибкой и адаптивной конструкции установок. Во-вторых, процесс требует больших энергетических затрат. Энергоэффективность – ключевой фактор рентабельности. И, наконец, техническая сложность – это серьезный барьер для внедрения новых технологий.

Кто сейчас на передовой? Российские и международные игроки

В России, к сожалению, пока не так много серьезных игроков, занимающихся именно производством процессов прямого восстановления железа. По сравнению с европейскими и азиатскими компаниями, мы немного отстаем. Встречаются отдельные предприятия, которые разрабатывают собственные технологии, но масштаб пока ограничен. Ключевая проблема – это отсутствие достаточного финансирования и квалифицированных кадров. При этом, интерес к этой теме растет, и появляются новые проекты.

На международном рынке ситуация немного лучше. Некоторые немецкие и японские компании имеют опыт внедрения DIR-технологий. В частности, я знаю о проектах, где используется комбинация пиролиза, восстановление железа с помощью углерода и другие современные технологии. Они работают с широким спектром сырья, включая отходы доменного производства и сталеплавильных заводов. Я видел презентации, где описывались результаты тестирования различных установок и моделей процессов, это весьма интересно.

Сложности в реализации: от сырья до чистоты продукта

Один из самых больших вызовов – это подготовка сырья. Отвалы и шлаки – это не однородная масса. В них есть примеси, которые могут мешать процессу восстановления железа. Необходимо проводить предварительную сортировку, измельчение, очистку от нежелательных компонентов. Это требует значительных инвестиций в инфраструктуру и логистику. Часто мы сталкиваемся с проблемой избыточного количества неметаллических примесей.

Далее – сам процесс восстановления. Существует несколько подходов, например, восстановление железа с помощью углерода (как в традиционных доменных печах), электрохимические методы и другие инновационные технологии. Выбор технологии зависит от состава сырья и требуемой чистоты продукта. Особенно сложно добиться высокой чистоты железа. В отвалах обычно содержатся примеси, которые трудно удалить. И даже при использовании самых современных технологий, конечный продукт может быть не таким чистым, как железо, полученное из руды.

Практический опыт: несколько неудачных попыток и уроки

Наш коллектив однажды участвовал в проекте по внедрению DIR-технологии на сталеплавильном заводе. Нам казалось, что это будет простой способ утилизировать отходы и снизить затраты на производство. Но в итоге проект провалился. Основная причина – это непредсказуемый состав отвалов. Мы не смогли адаптировать технологию к реальным условиям. Сырье оказывалось слишком сложным, и процесс восстановления не давал удовлетворительного результата. Это был болезненный, но ценный урок.

Второй опыт был более успешным. Мы работали с отходами доменного производства, которые имели более стабильный состав. Нам удалось разработать технологию, которая позволяла получать железо высокой чистоты. Но и здесь были свои сложности. Во-первых, энергопотребление было слишком высоким. Во-вторых, стоимость оборудования оказалась завышенной. В итоге проект оказался нерентабельным.

Технологии и решения: что сейчас в тренде?

Сейчас, если следить за развитием отрасли, можно отметить несколько тенденций. Во-первых, активно разрабатываются новые технологии, основанные на использовании искусственного интеллекта и машинного обучения. Эти технологии позволяют оптимизировать процесс восстановления железа, снижать энергопотребление и повышать качество продукта. Во-вторых, наблюдается рост интереса к использованию альтернативных источников энергии – возобновляемых источников. Это позволит снизить экологический след процесса восстановления железа. В-третьих, все большую популярность набирают модульные установки, которые могут быть легко адаптированы к различным условиям и размерам. Например, компания **ООО Ордос ГуошэнЛихуа Водородный Оборудование** предлагает решения на базе модульных систем, что, на мой взгляд, является очень перспективным направлением.

Важно понимать, что производители процессов прямого восстановления железа вынуждены постоянно искать новые решения и адаптироваться к изменяющимся условиям. Это сложная, но очень важная задача, которая может внести значительный вклад в устойчивое развитие металлургической отрасли.

Для более подробного изучения предлагаю заглянуть на сайт компании **ООО Ордос ГуошэнЛихуа Водородный Оборудование** [https://www.gslh-hydrogen.ru/](https://www.gslh-hydrogen.ru/). Там можно найти информацию об их продуктах и проектах, а также связаться с их специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

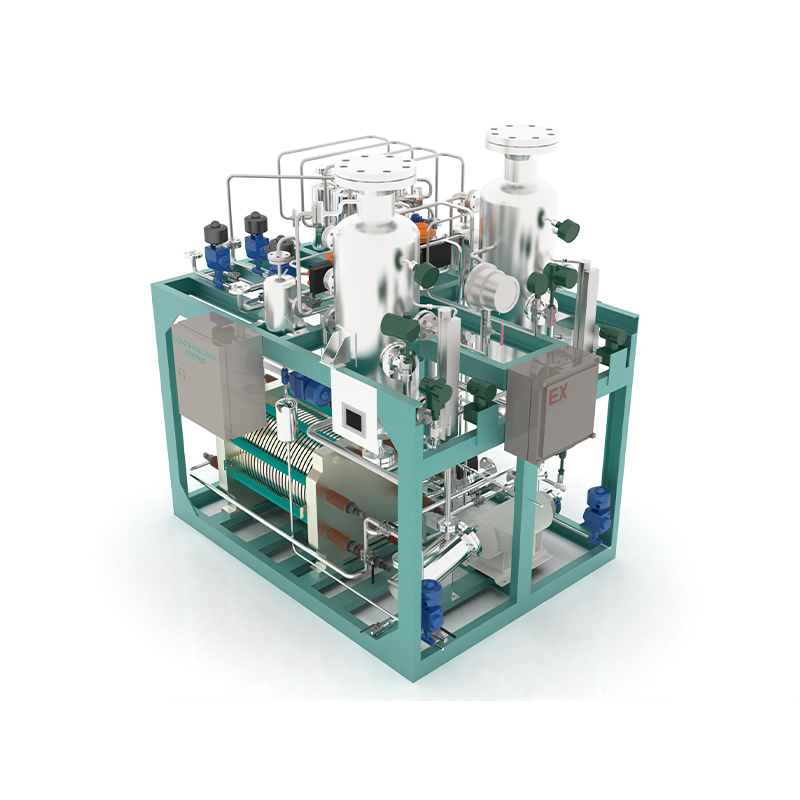

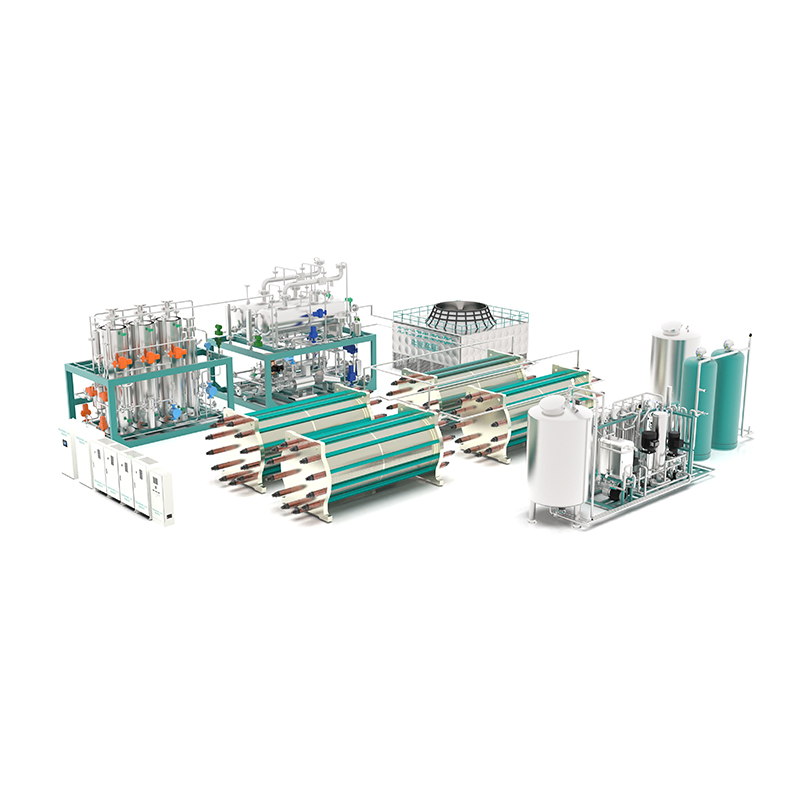

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

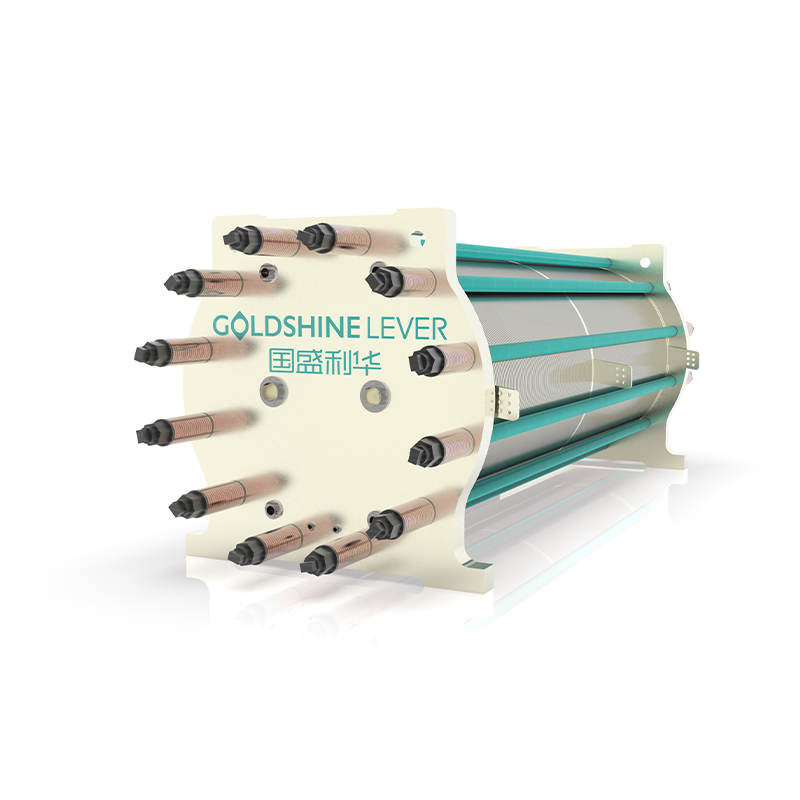

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

большие системы производства водорода

большие системы производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Малый электролизер

Малый электролизер

Связанный поиск

Связанный поиск- Новая каталитическая технология

- Производители наполнителей щелочных электролитов

- Поставщики методов производства водорода

- производство аммиака водород

- Поставщики хранения водорода в гидридах металлов

- Купить Доставка водорода

- Поставщики катализаторов синтеза метанола

- Распределенная система выработки электроэнергии на топливных элементах

- Превосходное производство промышленного водорода

- Отличный водородный прицеп высокого давления