Производители систем интеграции топливных элементов

Интеграционные системы для топливных элементов – это, на первый взгляд, просто сборка компонентов. Но это далеко не так. Это сложная задача, требующая глубокого понимания химии, электротехники, теплотехники и, конечно, специфики применения. Часто слышишь про 'коммерческие решения', но редко кто разбирается в реальных нюансах – от оптимизации потоков газов до обеспечения безопасности. Эта статья – попытка поделиться опытом и размышлениями о рынке систем интеграции топливных элементов, как его вижу я.

Рынок и его особенности

Рынок систем интеграции топливных элементов, хотя и растет, все еще находится в стадии становления. Нельзя сказать, что здесь царит какая-то единая структура или четкий лидер. Многие компании позиционируют себя как поставщики отдельных модулей или комплектующих, но комплексное решение, готовое к внедрению, по-прежнему не так доступно, как хотелось бы. И это, на мой взгляд, ключевая проблема. Зачастую, заказчик вынужден координировать работу нескольких подрядчиков, что увеличивает сроки и риски.

Причина, как мне кажется, кроется в высокой степени кастомизации. Топливные элементы – это не 'plug-and-play'. Требования к ним сильно различаются в зависимости от приложения: от портативного источника питания до стационарной системы для промышленного применения. И, следовательно, нет универсального решения. Возьмем, к примеру, водородные топливные элементы. Их эффективность напрямую зависит от чистоты используемого водорода, температуры и давления. Это не просто 'залей и работай'.

Проблемы интеграции: от холода до водорода

Я помню один проект, связанный с разработкой топливного элемента для электробуса. Основная проблема оказалась в отводе тепла. Топливные элементы выделяют значительное количество тепла, и если его не отводить эффективно, то эффективность системы падает, а срок службы топливного элемента сокращается. Мы экспериментировали с различными системами охлаждения – от воздушного до жидкостного, и только комбинированный подход, включающий в себя теплоотводчики и систему циркуляции охлаждающей жидкости, позволил достичь приемлемых результатов. Это, впрочем, довольно стандартная проблема, но она часто недооценивается на начальном этапе проектирования.

Еще одна проблема – это работа с водородом. Необходимо обеспечить полную герметичность системы, чтобы избежать утечек, и предусмотреть систему обнаружения утечек. Водород – газ легкий и имеет тенденцию проникать в самые малейшие щели. Мы использовали специальные материалы и уплотнители, чтобы минимизировать риск утечек, но даже при самых строгих требованиях, необходимо регулярно проводить проверки.

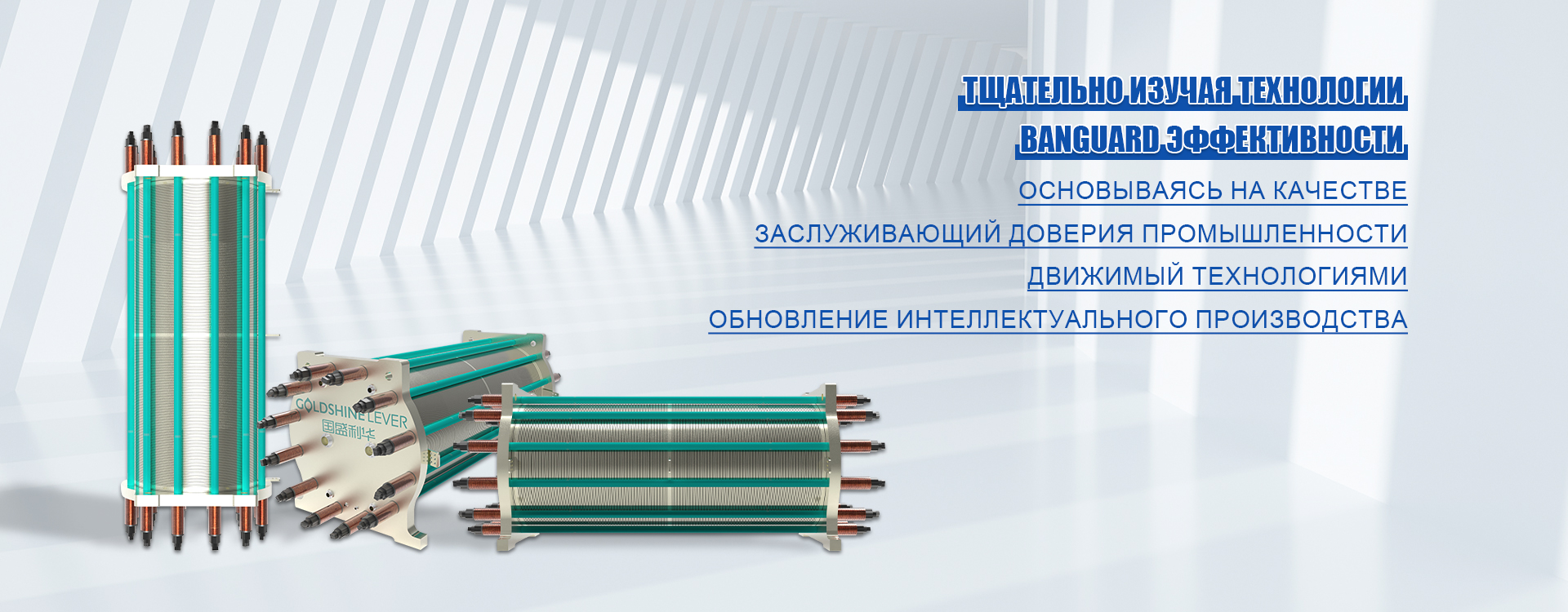

ООО Ордос ГуошэнЛихуа Водородный Оборудование и их подход

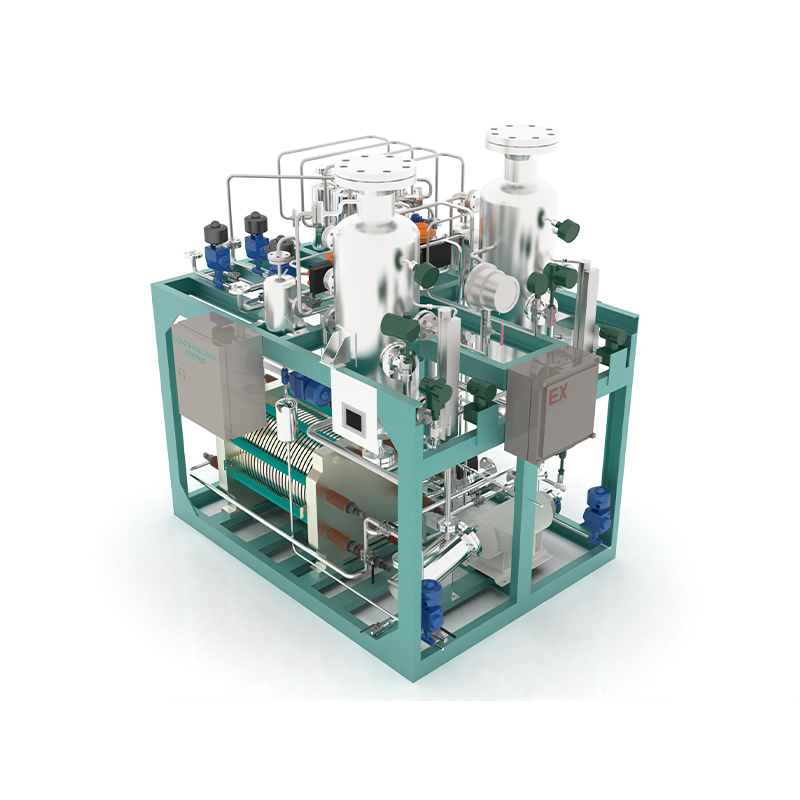

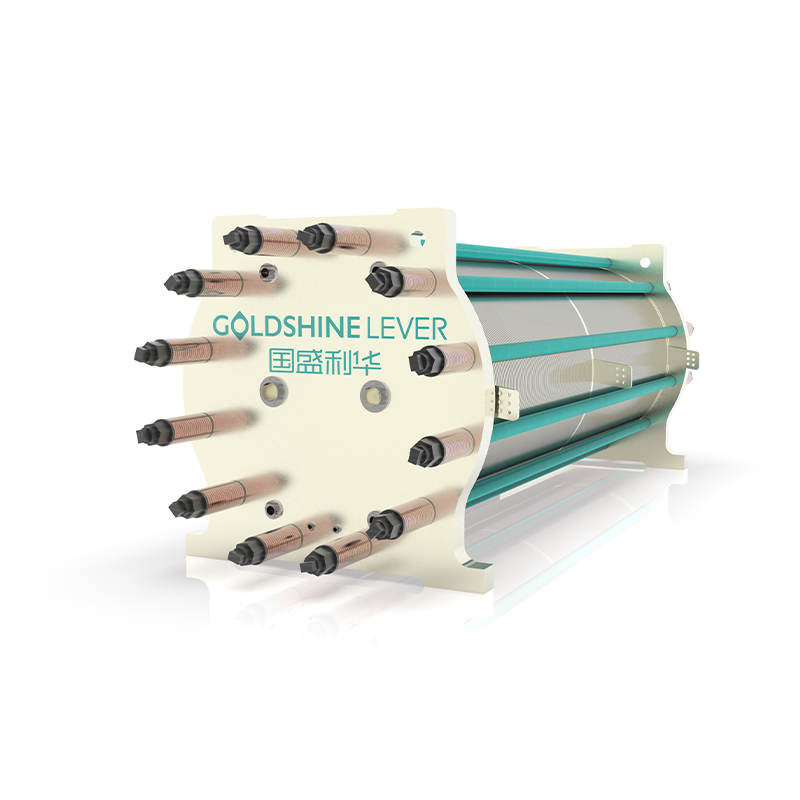

Я слежу за деятельностью различных компаний, работающих в сфере водородной энергетики. ООО Ордос ГуошэнЛихуа Водородный Оборудование (https://www.gslh-hydrogen.ru) зарекомендовала себя как надежный поставщик оборудования. Они, насколько я знаю, специализируются на больших стандартных квадратных электролитических топливных системах и интегрированных системах. Что особенно важно, они предлагают не просто отдельные компоненты, а готовую систему, что значительно упрощает процесс внедрения.

Их решения, судя по информации на сайте и от партнеров, отличаются модульностью и гибкостью. Это позволяет адаптировать систему к конкретным требованиям заказчика. Особенно интересным, на мой взгляд, является их подход к оптимизации потоков газов. Они используют современные методы моделирования и расчетов, чтобы обеспечить максимальную эффективность работы топливного элемента. Это не просто декларации, а реальная практика – я видел результаты их работы.

Опыт работы с модульными системами

Один из самых интересных проектов, с которым мы сталкивались, был связан с интеграцией топливного элемента в мобильную платформу. Требования были высокими – высокая мощность, небольшой вес и длительный срок службы. Использование модульной системы от ООО Ордос ГуошэнЛихуа Водородный Оборудование оказалось оптимальным решением. Модули были легко интегрированы в платформу, и мы смогли добиться желаемых характеристик. Это показало, что модульность – это ключ к успеху в систем интеграции топливных элементов.

Но, конечно, не все всегда идет гладко. В одном из проектов мы столкнулись с проблемой совместимости различных компонентов системы. Оказалось, что несмотря на соответствие спецификациям, разные компоненты имеют разные характеристики, и это приводит к снижению общей эффективности. Чтобы решить эту проблему, потребовалось провести дополнительные тесты и оптимизировать параметры работы каждого компонента.

Перспективы развития и что ждет нас в будущем?

Я уверен, что рынок систем интеграции топливных элементов будет продолжать расти в ближайшие годы. Это связано с растущим интересом к водородной энергетике как к экологически чистой и устойчивой альтернативе ископаемому топливу. Однако, для дальнейшего развития рынка необходимо решить ряд проблем – снижение стоимости топливных элементов, повышение их эффективности и обеспечение безопасности.

Особенно перспективным, на мой взгляд, является направление разработки интегрированных систем, готовых к внедрению. Это позволит упростить процесс внедрения и снизить риски для заказчика. Компании, такие как ООО Ордос ГуошэнЛихуа Водородный Оборудование, уже делают большие шаги в этом направлении, и я уверен, что в будущем мы увидим еще больше подобных решений.

В заключение хочу сказать, что систем интеграции топливных элементов – это не просто технология, это комплексная инженерная задача. Она требует глубоких знаний и опыта. И хотя рынок еще находится в стадии становления, я уверен, что в будущем здесь нас ждет много интересных разработок и инноваций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

большие системы производства водорода

большие системы производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

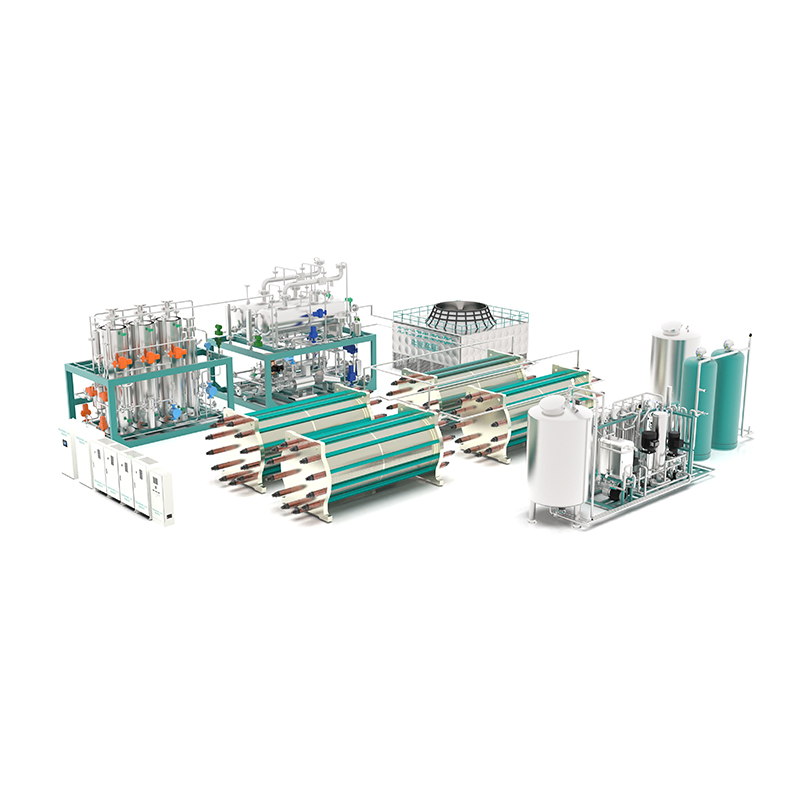

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Малый электролизер

Малый электролизер -

Отделение газа от жидкости

Отделение газа от жидкости -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров

Связанный поиск

Связанный поиск- Превосходный процесс восстановления расплава

- Производители промышленного водорода

- Превосходная распределенная система выработки энергии на топливных элементах

- Поставщики солнечной фотоэлектрической генерации водорода

- Водород из азота

- Поставщики методов производства водорода

- Производители хранилищ водорода в гидридах металлов

- водород объемы производства

- Ведущие водородные сооружения

- Высокое качество щелочной электролит ингредиенты