Производители традиционных щелочных электролитов

Производители традиционных щелочных электролитов – это не просто поставщики химических реагентов, это, скорее, ключевые игроки в обеспечении эффективности и долговечности водородной энергетики. Часто, при обсуждении водорода, акцент делается на электролизе, но мало кто задумывается о роли именно электролитов – этих сложных растворов, преобразующих электрическую энергию в водород. И вот, когда начинаешь копать глубже, понимаешь, что здесь много нюансов, которые выходят за рамки простого 'состав + концентрация'. Сегодня постараюсь поделиться некоторыми наблюдениями и опытом, которые мы накопили в своей компании, ООО Ордос ГуошэнЛихуа Водородный Оборудование.

Традиционный подход: калийные и натриевые электролиты – проверенные временем, но с ограничениями

Когда речь заходит о производителях традиционных щелочных электролитов, чаще всего в поле зрения попадают калийные гидроксиды (KOH) и натриевые гидроксиды (NaOH). Они действительно зарекомендовали себя как надежные и относительно недорогие варианты. Их используют в различных типах электролизеров – от простых проточных до более сложных мембранных. По сути, это – проверенная временем технология. Но… есть свои 'но'. Например, агрессивность KOH по отношению к некоторым материалам электролизера, особенно к пластиковым компонентам, может стать проблемой. NaOH, с другой стороны, подвержен загрязнению, что требует более тщательной очистки и контроля качества.

Мы, в ООО Ордос ГуошэнЛихуа Водородный Оборудование, часто сталкиваемся с вопросами, связанными с коррозией компонентов электролизера при использовании калийных электролитов. Особенно это актуально для электролизеров большой мощности. Иногда, даже небольшие концентрации примесей в электролите приводят к серьезным проблемам с долговечностью оборудования, что влечет за собой дорогостоящий ремонт и простои. Мы даже проводили несколько исследований, сравнивающих стойкость различных материалов электролизеров к калийным и натриевым растворам – результаты оказались довольно интересными и, прямо скажем, не всегда утешительными.

Поиск баланса: оптимизация состава и улучшение свойств

Зачастую, просто 'подобрать' стандартный состав недостаточно. Нам приходилось экспериментировать с добавлением различных реагентов – ингибиторов коррозии, стабилизаторов, ионных добавок – чтобы улучшить свойства электролита. Например, добавление небольших количеств фторидов может снизить ионизационное сопротивление электролита, что приводит к повышению эффективности электролиза. Но здесь важно соблюдать баланс – слишком большое количество фторидов может негативно повлиять на другие параметры, такие как электропроводность и стабильность раствора.

Этот поиск оптимального состава - это постоянный процесс. Мы сотрудничаем с различными исследовательскими институтами и лабораториями, чтобы разрабатывать новые формулы электролитов, адаптированные к конкретным требованиям наших клиентов. В последние годы мы уделяем особое внимание разработке электролитов с улучшенной термостабильностью и устойчивостью к окислению – это особенно важно для электролизеров, работающих в условиях повышенных температур и давлений.

Альтернативные варианты: переход к более современным электролитам

Конечно, производители традиционных щелочных электролитов не стоят на месте. Постоянно ведутся исследования в области альтернативных электролитов – например, на основе магнезия или других щелочных металлов. Эти электролиты обладают некоторыми преимуществами – например, меньшей агрессивностью по отношению к материалам электролизера. Однако, их производство пока остается дорогим и не всегда экономически целесообразным.

Еще одним направлением является разработка электролитов с добавлением ионных жидкостей. Они обладают очень высокими ионными проводимостями и широким электрохимическим окном. Это может значительно повысить эффективность и стабильность электролизеров. Но, к сожалению, ионные жидкости пока остаются дорогостоящим материалом, и их применение ограничено.

Сложности масштабирования: от лаборатории к промышленному производству

Конечно, разработать отличную формулу электролита – это только полдела. Не менее важной задачей является масштабирование производства. Мы сталкивались с серьезными трудностями при переходе от лабораторных экспериментов к промышленному производству. Например, некоторые реагенты, используемые в электролите, оказались очень чувствительными к условиям хранения и транспортировки, что требовало разработки специальных мер контроля качества.

Тоже самое относится и к процессу смешивания и дозирования компонентов электролита. Необходимо обеспечить однородность и стабильность раствора, что требует использования специализированного оборудования и строгих процедур контроля. Неправильное смешивание может привести к образованию локальных концентраций реагентов, что негативно скажется на свойствах электролита. Кстати, наши собственные испытания показали, что даже небольшие колебания температуры во время смешивания могут повлиять на конечный продукт.

Контроль качества: залог надежности электролизеров

В конечном итоге, качество производителей традиционных щелочных электролитов напрямую влияет на надежность и долговечность электролизеров. Поэтому, контроль качества – это важнейшая часть нашей работы. Мы используем современное аналитическое оборудование для контроля состава, концентрации, ионной проводимости и других важных параметров электролита.

Помимо лабораторных испытаний, мы также проводим полевые испытания электролитов в реальных условиях эксплуатации. Это позволяет выявить возможные проблемы и оптимизировать состав электролита для конкретного типа электролизера и условий работы. Мы всегда стараемся идти дальше простого соответствия стандартам – мы стремимся к созданию электролитов, которые будут обеспечивать максимальную эффективность и надежность электролизеров.

Реальные примеры: кейсы из практики

У нас есть несколько примеров, когда оптимизация состава электролита позволила значительно повысить эффективность и долговечность электролизеров наших клиентов. Например, в одном из проектов, мы разработали специальный электролит для электролизера большой мощности, который позволил снизить энергопотребление на 10% и увеличить срок службы электролизера на 20%. В другом случае, мы помогли клиенту решить проблему коррозии компонентов электролизера, разработав электролит с улучшенными ингибирующими свойствами.

Эти кейсы показывают, что производители традиционных щелочных электролитов – это не просто поставщики химических реагентов, это партнеры, которые помогают своим клиентам решать сложные технические задачи и достигать своих целей в области водородной энергетики. И хотя традиционные щелочные электролиты могут показаться простыми, на самом деле, здесь много возможностей для улучшения и оптимизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

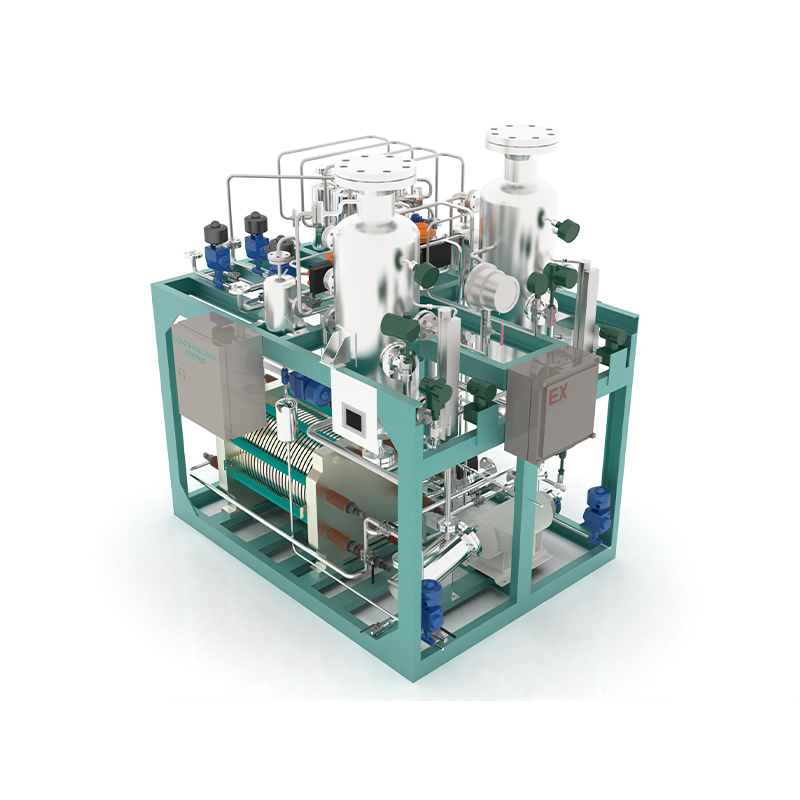

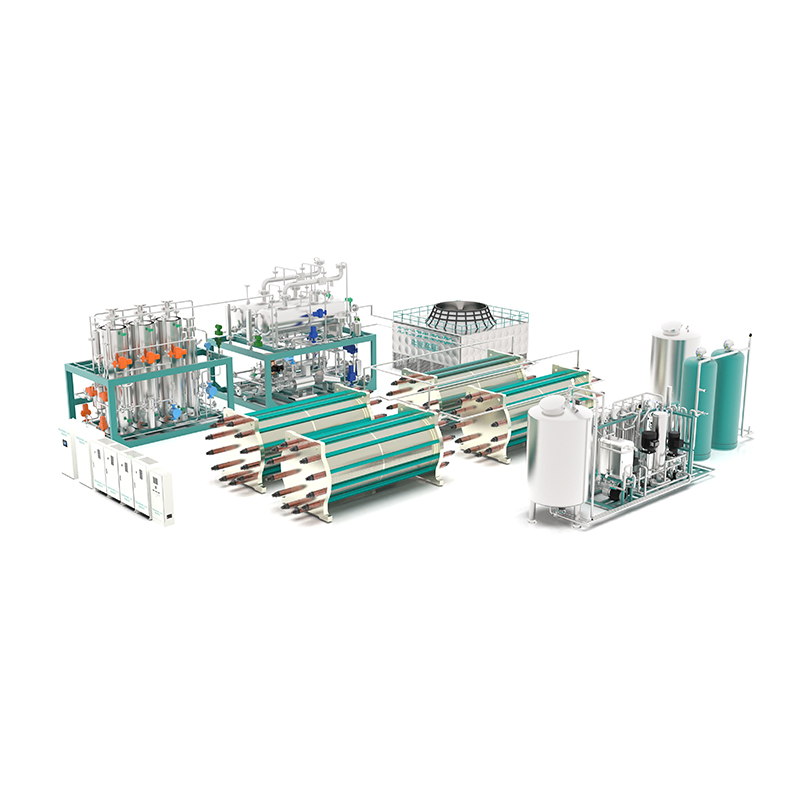

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

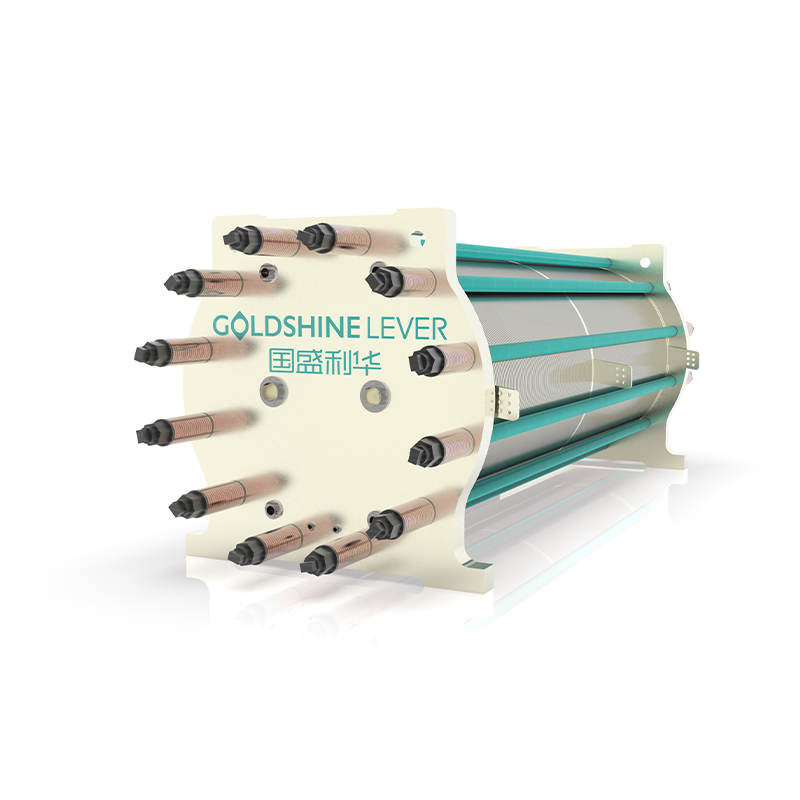

Малый электролизер

Малый электролизер -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Отделение газа от жидкости

Отделение газа от жидкости -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

большие системы производства водорода

большие системы производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода

Связанный поиск

Связанный поиск- Производители щелочных электролитов

- Названия электролитов в отличных щелочных аккумуляторах

- Разработка новых катализаторов высокого качества

- система хранение водорода

- Высококачественное оборудование для производства водорода

- Высококачественная доставка водорода

- Риформинг природного газа с получением водорода

- Ведущий покупатель водорода из электролиза воды для ветроэнергетики

- OEM твердый щелочной электролит

- Поставщики химических веществ электролитов в щелочных батареях