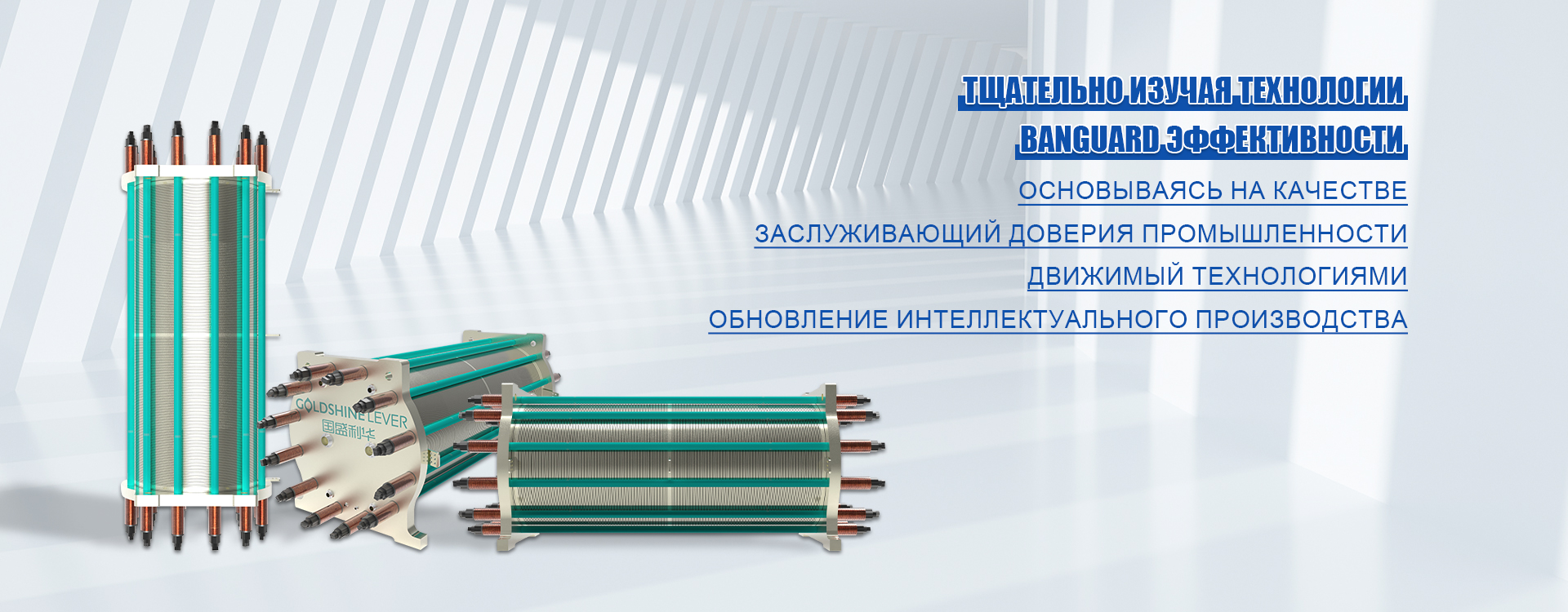

Производители электродных материалов

Электродные материалы – это, казалось бы, просто компоненты, поглощающие и выделяющие электроны. Но на самом деле, от их характеристик напрямую зависит эффективность и долговечность любого электрохимического устройства, будь то электролизер, топливные элементы или аккумуляторы. Часто в обсуждениях этой темы преувеличивают роль самих материалов, забывая о технологиях их обработки и интеграции в конечное устройство. Я бы сказал, что настоящее искусство – не в создании нового материала, а в максимально точном подборе и применении существующего. Вот о чем я хочу поговорить.

О сложности выбора и производства

Вроде бы, выбор электродных материалов должен быть тривиальным: выбрать материал с высокой электропроводностью, устойчивый к коррозии и обладающий оптимальной каталитической активностью. Но на практике все гораздо сложнее. Например, для проточных электролизеров, используемых для производства водорода, требуется материал, который не только эффективно катализирует реакцию выделения кислорода, но и выдерживает длительное воздействие агрессивной среды. Это не просто никель, это сплав с определенным содержанием примесей, полученный по определенной технологии, с тщательной очисткой и обработкой поверхности. И, конечно, необходимо учитывать стоимость и доступность.

Мы в ООО Ордос ГуошэнЛихуа Водородный Оборудование, занимаемся разработкой и производством оборудования для водородной энергетики, и сталкивались с ситуациями, когда материал, казалось бы, идеально подходящий по теоретическим характеристикам, в реальных условиях быстро выходил из строя. Причина часто крылась в некачественной обработке поверхности, наличии скрытых дефектов или несоответствии реального химического состава заявленному. Это заставляет постоянно искать новые подходы к контролю качества и оптимизации производственных процессов.

Проблемы с каталитической активностью

И вот тут возникает вопрос катализатора. Современные электролизеры часто используют металлы платиновой группы – платину, иридий, рутений – в качестве катализаторов. Но это дорого, и их эффективность не всегда достаточна. Поиск альтернативных, более дешевых и эффективных катализаторов – это одна из главных задач в области электродных материалов. В последнее время активно разрабатываются материалы на основе никеля, никель-ванадия, никель-фосфора и других комбинаций. Однако, добиться такой же каталитической активности, как у платины, пока не удалось.

Мы пытались использовать различные методы нанесения тонких пленок катализаторов на носители. Например, использовали метод лазерного испарения и плазменного напыления. Результаты были неоднозначными. Иногда получалось получить достаточно однородное покрытие с хорошей адгезией, иногда – с большим количеством дефектов и отслоений. Ключевым фактором, как оказалось, является выбор носителя – он должен обеспечивать хорошую адгезию катализатора и не влиять на его каталитическую активность. И это требует тщательного подбора и оптимизации.

Реальные примеры из практики

Однажды, мы работали над проектом проточного электролизера для производства водорода из воды. Заказчик выбрал электродные материалы, которые, по его мнению, были самыми современными и перспективными. Но после нескольких месяцев работы электролизер начал давать значительно меньший выход водорода, чем ожидалось. При детальном анализе выяснилось, что электроды подверглись коррозии из-за наличия в воде примесей, которые не были учтены при выборе материалов. Это привело к разрушению каталитической пленки и снижению эффективности электролиза. В итоге пришлось заменить электроды на более устойчивые к коррозии материалы.

Другой случай – это разработка электродов для проточного электролизера на основе никеля. Мы использовали электрохимическую отжигающую обработку, чтобы улучшить их механические и электрохимические свойства. Но в процессе отжига некоторые электроды деформировались и потеряли свою форму. Причина крылась в неправильно подобранном температурном режиме и времени отжига. Это показывает, что даже небольшие отклонения от оптимальных параметров могут привести к серьезным последствиям.

Роль обработки поверхности

Очистка и модификация поверхности электродных материалов играет огромную роль. Например, нанесение тонких слоев оксидов или других соединений может улучшить их коррозионную стойкость и каталитическую активность. Мы экспериментировали с различными методами обработки поверхности, такими как плазменная обработка, химическое травление и электрохимическое полирование. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от конкретных требований к материалу и условиям эксплуатации.

Например, плазменная обработка может улучшить адгезию катализаторов и увеличить их площадь поверхности. Химическое травление может создать на поверхности электродов микроструктуру, которая улучшает их электрохимические свойства. А электрохимическое полирование может удалить с поверхности электродов дефекты и загрязнения.

Будущие тенденции

Я думаю, что в будущем будут активно развиваться новые материалы для электродных материалов. Особое внимание будет уделяться материалам на основе графена, углеродных нанотрубок и других перспективных наноматериалов. Они обладают уникальными свойствами, которые могут значительно улучшить эффективность электрохимических устройств.

Также, я думаю, что будет расти роль цифровых технологий в области разработки и производства электродов. Использование методов компьютерного моделирования и машинного обучения позволит оптимизировать свойства материалов и производственные процессы. Это позволит сократить время и затраты на разработку новых электродов и повысить их эффективность.

ООО Ордос ГуошэнЛихуа Водородный Оборудование активно следит за новыми тенденциями в области электродных материалов и постоянно совершенствует свои технологии. Мы верим, что благодаря совместным усилиям ученых и инженеров, водородная энергетика станет экологически чистым и устойчивым источником энергии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

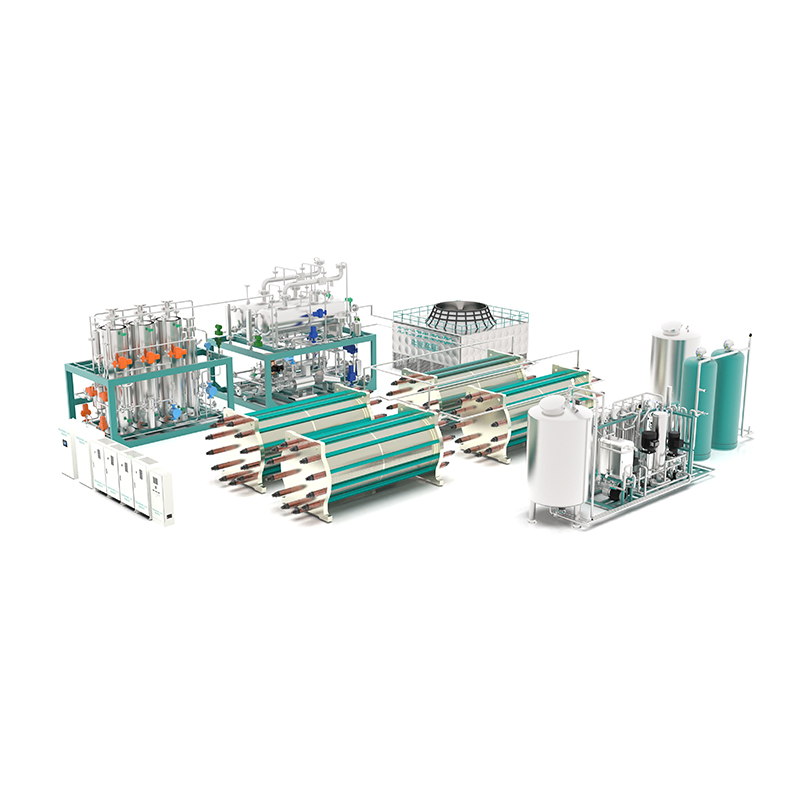

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

большие системы производства водорода

большие системы производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

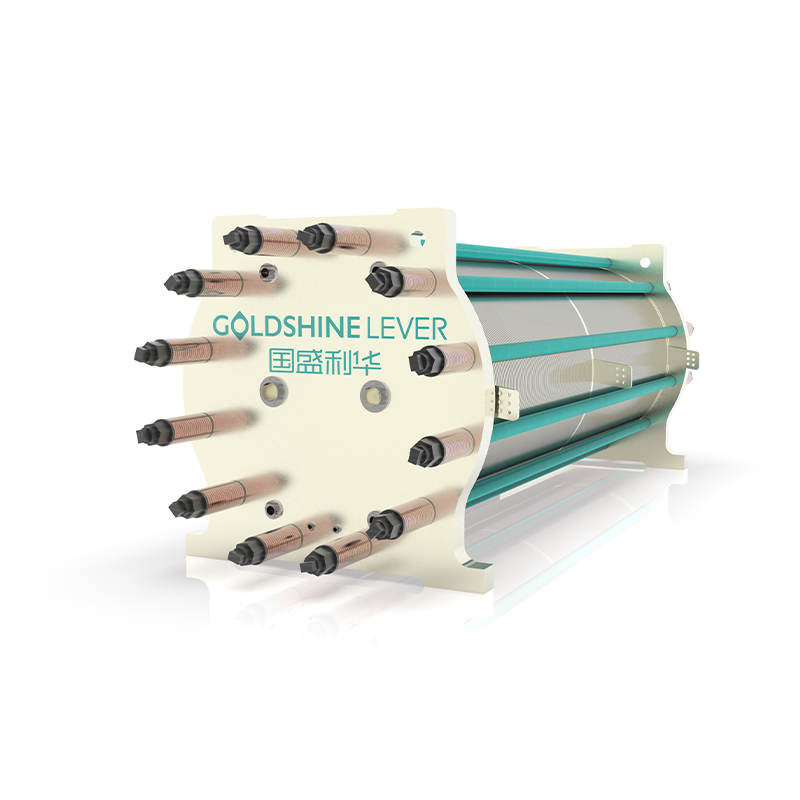

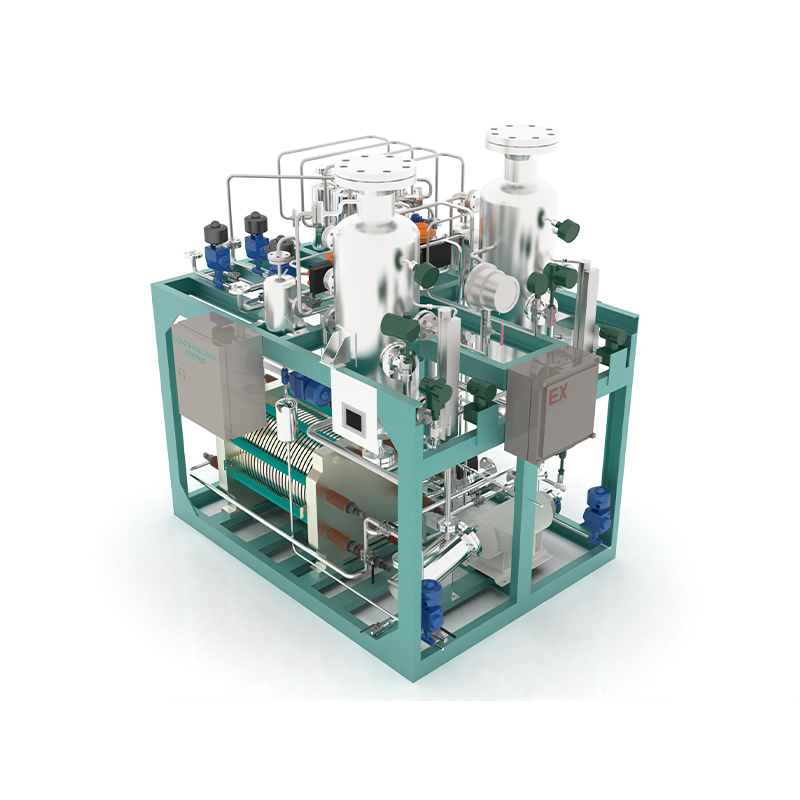

Малый электролизер

Малый электролизер -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода

Связанный поиск

Связанный поиск- Поставщики производства водорода

- способы производства водорода

- Крупнейшие покупатели щелочных электролитов

- электролит в щелочных аккумуляторах

- Высококачественное сырье для производства водорода

- Процесс восстановления расплава

- Превосходные правила хранения водорода

- Превосходные контейнеры для хранения жидкого водорода

- Режим работы и управления OEM

- Превосходный малый самолет на водородных топливных элементах