Производители электролитов в щелочных аккумуляторах

Итак, производители электролитов в щелочных аккумуляторах… Забавно, как этот термин часто звучит в разговорах о водородной энергетике. Многие сразу представляют себе гигантские заводы, производящие тонны электролита. Но на деле всё гораздо сложнее и, пожалуй, интереснее. Мы все часто говорим о 'литий-ионных' аккумуляторах, а вот о щелочных, и особенно об их электролитах, не всегда уделяем должного внимания. Именно этот 'скрытый' элемент, на мой взгляд, является критически важным для общей эффективности и долговечности всей системы.

Кратко о главном: что важно понимать

Вкратце: электролит – это проводящая среда в аккумуляторе, обеспечивающая перенос ионов между электродами. В щелочных аккумуляторах, чаще всего, это раствор гидроксида калия (KOH). Но не стоит воспринимать это как нечто статичное. Состав электролита, его чистота, добавки – все это напрямую влияет на производительность, стабильность и безопасность устройства. И вот тут начинается самое интересное – здесь и проявляется экспертиза производителя.

Качество сырья и его влияние

Нельзя недооценивать роль исходного сырья. Например, при использовании KOH крайне важна его степень чистоты. Даже незначительное количество примесей может привести к коррозии электродов, снижению емкости и ускоренному старению аккумулятора. В нашей практике, мы столкнулись с ситуацией, когда использование KOH с высоким содержанием хлоридов приводило к серьезным проблемам с коррозией, особенно в условиях повышенной влажности. Приходилось менять всю систему, что, естественно, было крайне невыгодно.

Контроль примесей: это не просто формальность

Да, любой производитель электролита должен проводить контроль качества сырья. Но это не должно быть просто формальностью. Необходимо анализировать не только основные компоненты, но и микропримеси, которые могут быть незаметны, но оказывать существенное влияние на характеристики готового продукта. Иначе рискуешь получить электролит с 'скрытыми' дефектами.

Добавки и их роль в оптимизации

Современные электролиты в щелочных аккумуляторах редко бывают просто раствором KOH. Часто в них добавляют различные добавки для улучшения их свойств. Например, добавки, повышающие ионную проводимость, снижающие образование газов, улучшающие электрохимическую стабильность. Сложность заключается в подборе оптимального состава добавок – слишком много – ухудшит свойства, слишком мало – не даст желаемого эффекта. Это требует глубоких знаний химии и электрохимии.

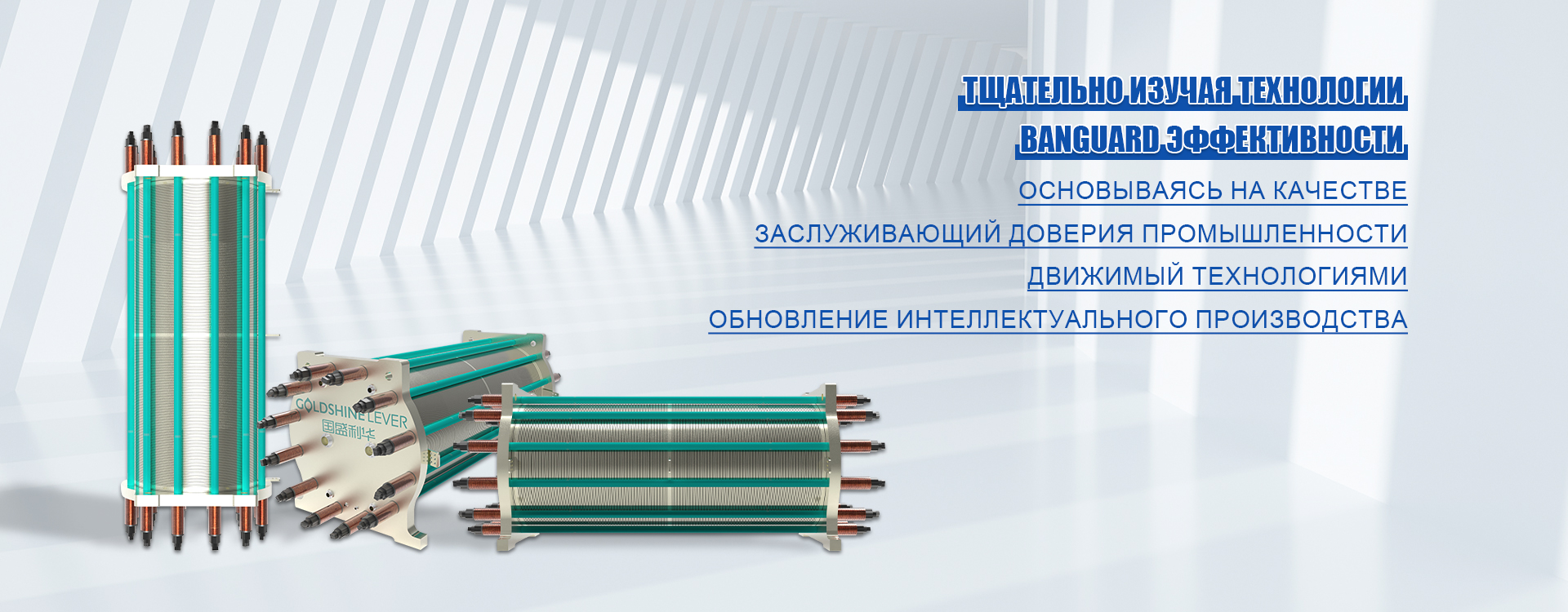

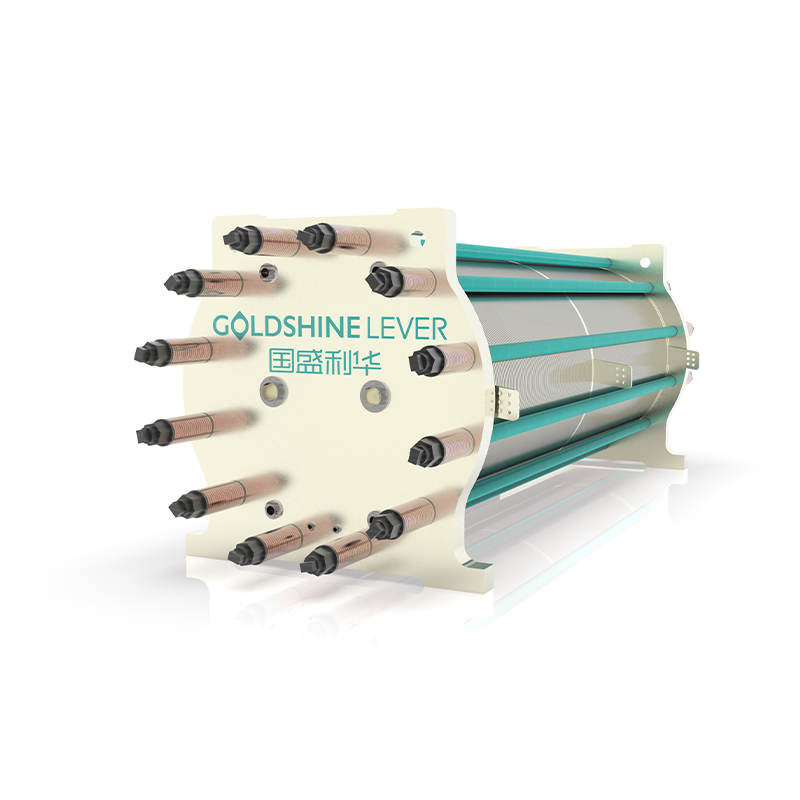

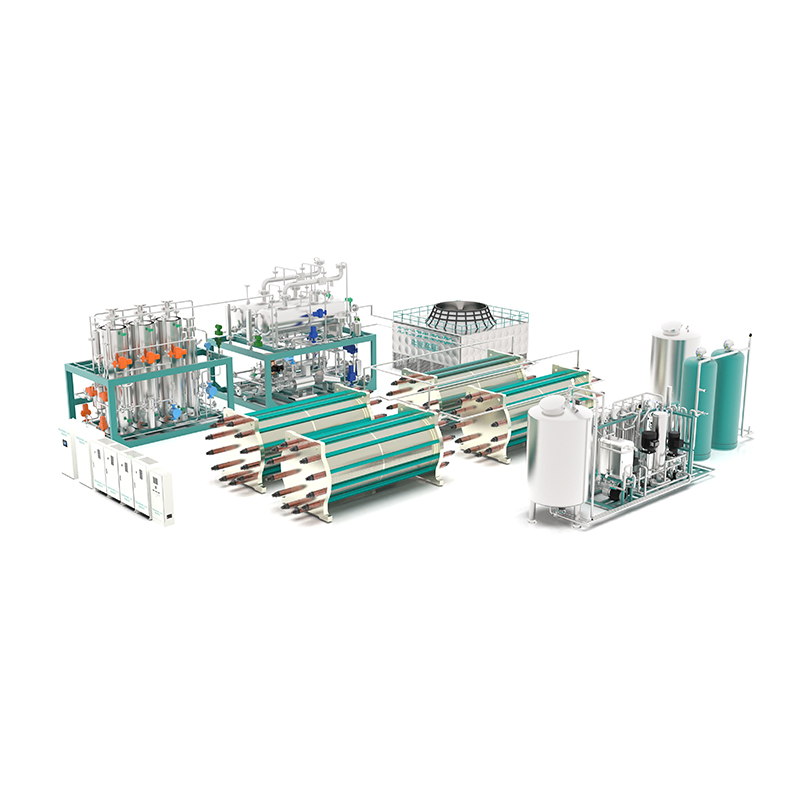

ВООО Ордос ГуошэнЛихуа Водородный Оборудование, как компания, специализирующаяся на водородной энергетике, уделяет большое внимание этой теме. Их большая стандартная квадратная электролитическая водородная система и интегрированные электролитические системы, как я понимаю, требуют максимально надежных и эффективных электролитов. Они, вероятно, проводят собственные исследования в этой области, чтобы оптимизировать состав электролита под конкретные условия эксплуатации.

Проблемы с коррозией и пути их решения

Коррозия электродов – одна из самых серьезных проблем, связанных с использованием щелочных электролитов. Особенно это актуально для аккумуляторов, работающих в агрессивных средах. Существует несколько способов борьбы с коррозией: использование ингибиторов коррозии, выбор материалов электродов, устойчивых к щелочам, контроль pH электролита. Но даже при соблюдении всех этих мер, коррозия может возникать, особенно при длительной эксплуатации.

Например, в одном из наших проектов, мы столкнулись с проблемой коррозии анода (обычно это алюминий) в аккумуляторе, работающем в условиях высокой температуры и влажности. Пришлось экспериментировать с различными ингибиторами коррозии, пока не нашли оптимальный состав, который обеспечил достаточную защиту анода. Это был долгий и трудоемкий процесс, но в итоге мы добились желаемого результата.

Электролиты и стабильность работы: важная взаимосвязь

Не стоит забывать, что электролит должен обеспечивать стабильность работы аккумулятора в течение всего срока службы. Это значит, что его свойства не должны существенно изменяться под воздействием электрического тока, температуры и других факторов. Любые изменения свойств электролита могут привести к снижению производительности, увеличению внутреннего сопротивления и ускоренному старению аккумулятора.

Особенно это актуально для аккумуляторов, работающих в режиме высоких токов или при экстремальных температурах. В таких условиях электролит может разлагаться, образуя газы или другие продукты, которые негативно влияют на работу аккумулятора. Поэтому необходимо тщательно выбирать состав электролита и контролировать его стабильность в течение всего срока службы.

Будущее производителей электролитов в щелочных аккумуляторах

На мой взгляд, в будущем производители электролитов в щелочных аккумуляторах будут все больше внимания уделять разработке электролитов с улучшенными характеристиками. Это будут электролиты с повышенной ионной проводимостью, улучшенной электрохимической стабильностью и повышенной устойчивостью к коррозии. Также, вероятно, будет развиваться направление разработки электролитов на основе новых химических соединений, которые смогут обеспечить более высокую плотность энергии и более длительный срок службы аккумуляторов.

Нельзя исключать и развитие новых технологий производства электролитов, которые позволят снизить их стоимость и повысить их экологичность. Использование более дешевого и доступного сырья, разработка новых методов очистки и обработки электролитов – все это будет способствовать снижению себестоимости аккумуляторов и повышению их конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Малый электролизер

Малый электролизер -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

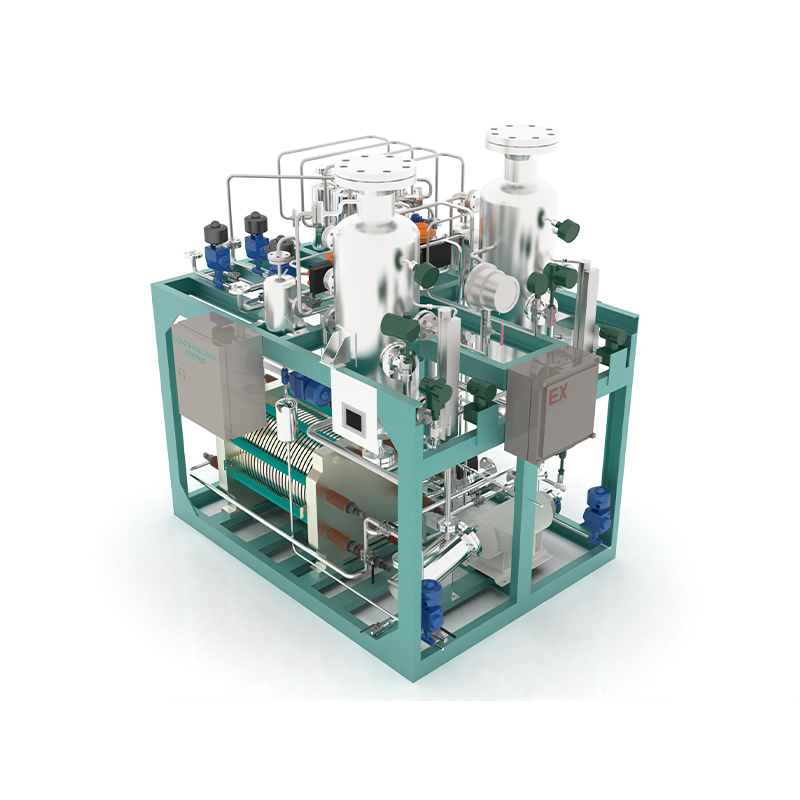

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

большие системы производства водорода

большие системы производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода

Связанный поиск

Связанный поиск- Купить щелочной электролизер нового типа

- OEM электролиз воды до водорода

- Производители водородной безопасности

- Производители условий хранения водорода

- Высококачественный водород из коксового газа

- Хранение водорода Ведущий покупатель водорода для транспортировки и безопасности

- Поставщики Производство водорода

- Поставщики калиево-литиевых щелочных твердых электролитов

- Ведущий покупатель водородно-углеродного соединения для экологически чистого производства метанола

- Ведущий покупатель водородной металлургии