Производитель водорода из побочных продуктов дегидрирования пропана

Водородная энергетика – тема, которая сейчас в центре внимания. И разговоры часто сводятся к электролизу воды, чему я, честно говоря, всегда относился с некоторой степенью скептицизма, особенно с точки зрения масштабируемости и экономичности. Давайте поговорим о производстве водорода из побочных продуктов дегидрирования пропана. Это, на мой взгляд, более перспективный, хотя и более сложный, путь. Я видел разные реализации, от лабораторных до промышленных, и хотел бы поделиться своим опытом и размышлениями. Это не будет политкорректная презентация, а скорее попытка описать, как это работает на самом деле, с учетом проблем и 'седых волос', которые это иногда вызывает.

Теория и практика: основа производства водорода из пропана

В теории, процесс включает в себя дегидрирование пропана до пропилена, а затем – реакцию пропилена с водяным паром, в результате которой образуется водород и углекислый газ. Это, как минимум, двухступенчатый процесс. Дегидрирование пропана обычно проводят в газовой фазе при высоких температурах и с использованием катализаторов, как правило, на основе металлов платиновой группы. Пропилен и водяной пар взаимодействуют в реакторе при умеренных температурах, опять же, с катализатором. Сама идея не нова, она давно используется в нефтехимической промышленности для производства пропилена. То, что мы видим в контексте производства водорода из побочных продуктов дегидрирования пропана, – это, по сути, перенаправление одного из продуктов реакции.

Однако, теория – это одно, а практика – совсем другое. Оптимизация катализаторов для достижения высокой селективности к водороду – это задача не из легких. Мы столкнулись с проблемой образования значительного количества побочных продуктов, включая углеводороды, которые нужно отделить. Это требует серьезной инженерной разработки, а также грамотного выбора каталитической системы. И, конечно, не стоит забывать о влиянии условий реакции: температура, давление, соотношение реагентов, скорость подачи – все это критически важно и требует постоянной оптимизации. Несколько лет назад мы работали над проектом, где пытались оптимизировать процесс для использования остаточного пропана от производства полипропилена. Результаты были… неоднозначными. Ожидаемый выход водорода был ниже запланированного, а стоимость очистки продукта превысила экономическую целесообразность.

Каталитические системы: ключевой фактор успеха

Выбор каталитической системы – это, наверное, самый важный момент в этом процессе. Платина, палладий, рутений – все эти металлы используются в качестве катализаторов, но каждый из них имеет свои преимущества и недостатки. Например, платина обладает высокой активностью, но она дорогая и может быть склонна к отравлению. Ртуть, как добавка к катализаторам, может повысить активность и селективность, но она токсична и требует специальных мер безопасности. Мы пробовали использовать различные катализаторы, включая катализаторы на основе никеля, но их активность была значительно ниже, чем у платиновых. В конечном итоге, мы пришли к выводу, что оптимальным решением является использование платино-рутениевого катализатора на носителе из оксида алюминия. Это позволило нам добиться удовлетворительной селективности и выхода водорода.

Кроме выбора металла, важен и сам носитель. Он должен обладать высокой площадью поверхности, хорошей пористостью и химической стабильностью. Оксид алюминия – это распространенный носитель, но мы также экспериментировали с использованием цеолитов и других материалов. Цеолиты, в частности, показали перспективные результаты, но их применение ограничено их более высокой стоимостью и сложностью производства.

Проблемы выделения и очистки водорода

После реакции необходимо выделить и очистить полученный водород от побочных продуктов. Это, пожалуй, самая трудоемкая и дорогая часть процесса. Водород легко образует пары, поэтому его выделение требует специальных методов, таких как абсорбция, адсорбция или мембранная технология. Мы использовали комбинацию абсорбции и адсорбции для достижения высокой степени чистоты водорода. Абсорбция позволяет удалить основные примеси, такие как углекислый газ и азот, а адсорбция – удалить следовые количества органических соединений. Однако, эта технология требует больших капитальных затрат и постоянного обслуживания. В настоящее время активно разрабатываются новые мембранные технологии, которые обещают более экономичный и эффективный способ очистки водорода. ООО Ордос ГуошэнЛихуа Водородный Оборудование, как компания, специализирующаяся на водородной энергетике, следит за развитием этих технологий и интегрирует их в свои проекты, если это экономически целесообразно.

Примеры реализации и перспективы развития

Есть несколько компаний, которые успешно используют производство водорода из побочных продуктов дегидрирования пропана. Например, в Германии компания Linde использует этот процесс для производства водорода из пропилена, полученного при производстве полипропилена. В Китае также есть несколько пилотных установок, которые работают над оптимизацией этого процесса. Однако, большинство этих проектов пока находятся на стадии экспериментальной эксплуатации. В ближайшие годы, я думаю, мы увидим увеличение количества промышленных установок, использующих этот процесс, особенно в регионах, где есть доступ к дешевому пропану и где существует потребность в водороде. Это, в частности, относится к промышленным центрам, где ведется производство пластмасс и других химических продуктов.

Ключевым фактором успеха будет снижение стоимости процесса. Это возможно за счет оптимизации катализаторов, улучшения процессов очистки водорода и масштабирования производства. Кроме того, важно учитывать экологические аспекты. Процесс производства водорода из побочных продуктов дегидрирования пропана может быть более экологичным, чем электролиз воды, особенно если побочный продукт (углекислый газ) может быть утилизирован или использован в других процессах. Это требует комплексного подхода и сотрудничества между промышленными предприятиями, исследовательскими институтами и государством.

Неоднозначные результаты и уроки опыта

Как я уже говорил, у нас был неудачный опыт оптимизации процесса для использования остаточного пропана от производства полипропилена. Причиной, как мы выяснили, была не только неоптимальная каталитическая система, но и неполная характеристика состава побочных продуктов. Оказалось, что в остаточном пропане содержалось значительное количество примесей, которые негативно влияли на активность катализатора. Это заставило нас задуматься о необходимости более тщательного контроля качества исходного сырья. И, конечно, о необходимости более детального моделирования процесса, чтобы учесть все возможные факторы, влияющие на выход и селективность водорода. Уроки такого опыта – они всегда ценны, даже если он кажется неудачным на первый взгляд. Они помогают избежать ошибок в будущем и улучшить существующие процессы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Малый электролизер

Малый электролизер -

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Отделение газа от жидкости

Отделение газа от жидкости -

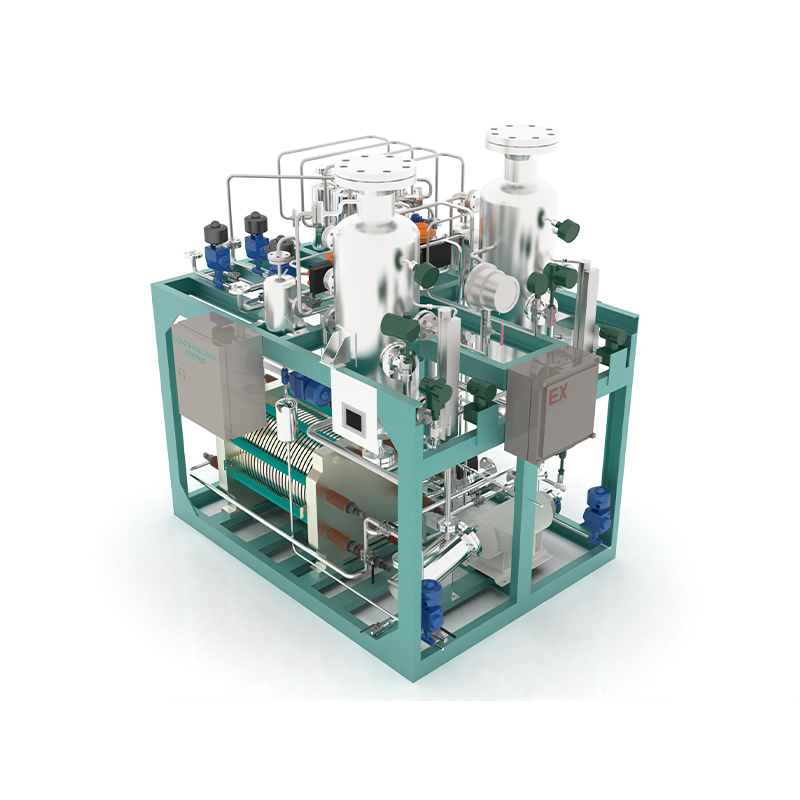

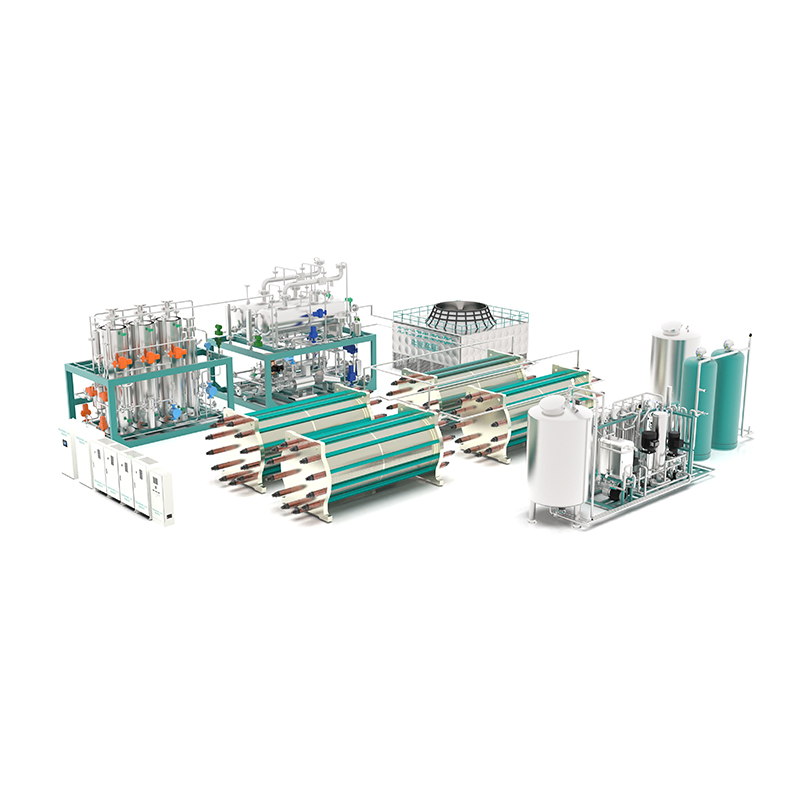

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

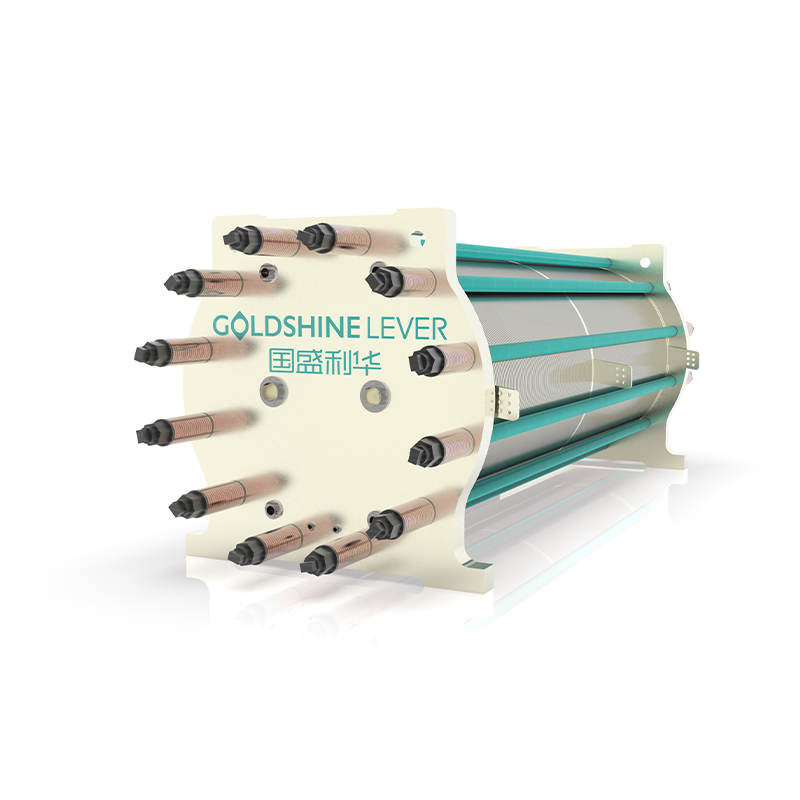

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

большие системы производства водорода

большие системы производства водорода

Связанный поиск

Связанный поиск- Поставщики процессов восстановления расплава

- OEM автобус

- Превосходная сеть водородных трубопроводов

- OEM трубчатый водородный трейлер

- Высококачественный калиево-литиевый щелочной твердый электролит

- Высококачественные решения для производства водорода

- Антикоррозийная технология для водородных трубопроводов большой протяженности

- Ведущий покупатель производства водорода

- Производители коммерческих автомобилей

- Высококачественные стационарные системы хранения энергии