Производитель катализаторов синтеза метанола

На рынке химического оборудования, в частности, систем синтеза метанола, часто встречается упрощенное представление о роли катализаторов. Многие считают их простыми добавками, не требующими особого внимания. На самом деле, катализаторы синтеза метанола – это ключевой элемент, от которого напрямую зависит эффективность всего процесса, а значит, и рентабельность предприятия. Эта статья – попытка поделиться опытом и некоторыми наблюдениями, основанными на практической работе с различными технологиями и производителями катализаторов.

Метанол: зачем он нужен и что от катализатора требуется

Метанол – универсальный химический продукт, используемый в производстве различных органических соединений, пластиков, растворителей и как топливный компонент. Синтез метанола из синтез-газа (смеси CO и H2) является одним из основных промышленных процессов. Для этого процесса критически важны катализаторы синтеза метанола, способные эффективно ускорять реакцию и обеспечивать высокую селективность. В идеале, катализатор должен обладать высокой активностью, стабильностью, устойчивостью к отравлению, и при этом не требовать сложной подготовки и обслуживания.

Но реальность зачастую отличается от идеала. Необходимый набор свойств не всегда может быть достигнут одним катализатором. Часто требуется комбинация различных компонентов и тщательная оптимизация условий реакции. Более того, катализаторы синтеза метанола подвержены дезактивации под воздействием различных примесей в сырье, что требует разработки эффективных систем регенерации или замены.

Ранее, в основном использовались медные катализаторы на различных носителях – оксидах алюминия, кремния, кальция. Они были достаточно простыми и экономичными. Однако, современные требования к качеству метанола и экологической безопасности диктуют необходимость использования более сложных и высокоэффективных катализаторов, основанных на благородных металлах, таких как рутений или родий, часто в сочетании с другими металлами и промоторами.

Основные типы катализаторов и их характеристики

Если говорить о классификации катализаторов синтеза метанола, то выделяют несколько основных типов. Первый – это медные катализаторы, о которых уже упоминалось. Они широко распространены и используются в основном для производства метанола из синтез-газа с относительно низким содержанием CO. Второй тип – это катализаторы на основе благородных металлов. Они обладают значительно более высокой активностью и селективностью, но и более сложны в производстве и эксплуатации. Третий – это катализаторы, содержащие комбинацию различных металлов и промоторов. Такие катализаторы позволяют добиться оптимального баланса между активностью, селективностью и стабильностью.

Состав и структура катализатора напрямую влияют на его характеристики. Важную роль играет размер частиц активного металла, распределение металла по носителю, а также наличие и количество промоторов. Например, добавление кальция в медные катализаторы улучшает их стабильность и устойчивость к отравлению. Для катализаторов на основе благородных металлов используют различные носители, такие как оксиды алюминия, кремния, титана, а также углеродные материалы.

В процессе работы, катализатор подвергается различным изменениям. Образуются продукты реакции, адсорбируются примеси, происходят процессы дезактивации. Понимание этих процессов и разработка методов их предотвращения – важная задача для производителей катализаторов. Например, часто возникает проблема отравления катализатора серой, которая присутствует в некоторых видах синтез-газа. Для решения этой проблемы используются различные методы очистки сырья и модификации катализатора.

Практические аспекты выбора и применения

Выбор катализатора синтеза метанола – это комплексная задача, требующая учета множества факторов. Во-первых, необходимо учитывать состав и качество сырья. Во-вторых, требуемый выход и чистота метанола. В-третьих, эксплуатационные условия – температура, давление, скорость потока. В-четвертых, стоимость катализатора и его долговечность.

Лично я сталкивался с ситуациями, когда выбор катализатора оказывался критически важным для успешного запуска нового производства. Например, в одном из проектов нам пришлось искать катализатор, способный эффективно работать с сырьем, содержащим повышенное содержание CO2. После нескольких неудачных попыток, нам удалось найти катализатор на основе рутения с добавлением промотора, который оказался оптимальным решением. Этот опыт показал, что не стоит ограничиваться стандартными решениями, иногда необходимо искать нестандартные подходы.

Еще один важный аспект – это техническое обслуживание катализатора. Регулярный контроль его состояния, очистка от отложений и, при необходимости, регенерация – это важные мероприятия, которые позволяют продлить срок службы катализатора и поддерживать его активность на оптимальном уровне. Сейчас многие компании используют специализированные системы мониторинга состояния катализаторов, которые позволяют своевременно выявлять проблемы и принимать меры по их устранению.

ООО Ордос ГуошэнЛихуа Водородный Оборудование и современные тенденции

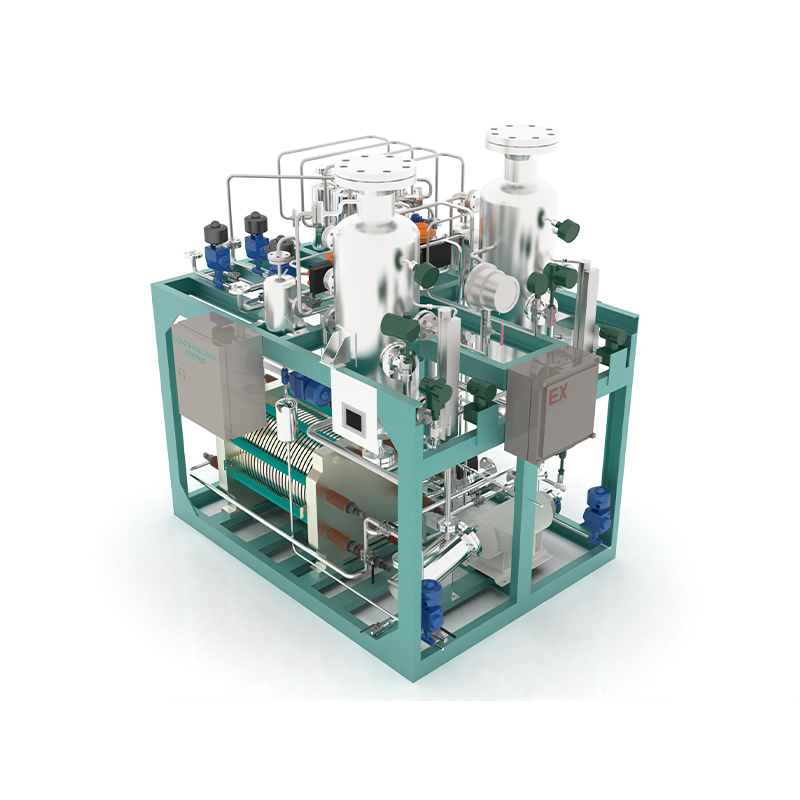

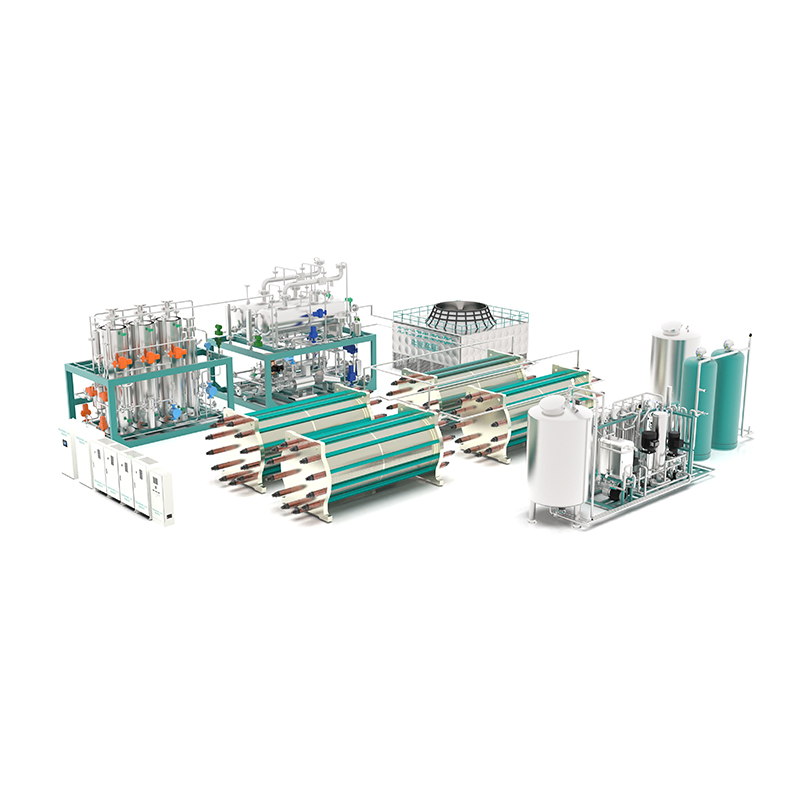

Компания ООО Ордос ГуошэнЛихуа Водородный Оборудование (https://www.gslh-hydrogen.ru/) специализируется на комплексных решениях для водородной энергетики, включая разработку и производство оборудования для производства и хранения водорода, а также катализаторов. Они активно работают над созданием новых поколений катализаторов синтеза метанола, которые обладают повышенной активностью, стабильностью и устойчивостью к отравлению. Их подход заключается в использовании современных методов моделирования и экспериментальных исследований для оптимизации состава и структуры катализаторов. Их интегрированные электролитические водородные системы (упомянутые в краткой справке) тоже требуют соответствующей каталитической подготовки, что, разумеется, рассматривается при проектировании.

В настоящее время наблюдается тенденция к развитию катализаторов на основе нанотехнологий. Наночастицы активного металла обладают большей площадью поверхности, что повышает их активность. Кроме того, наночастицы могут быть стабилизированы на различных носителях, что улучшает их стабильность и устойчивость к отравлению. Однако, производство и применение нанокатализаторов – это сложная и дорогостоящая задача.

Еще одним важным направлением является разработка катализаторов, которые могут работать при более низких температурах и давлениях. Это позволяет снизить энергозатраты и повысить экономическую эффективность процесса синтеза метанола. В этом направлении проводятся активные исследования по разработке новых материалов и технологий.

Реальные кейсы и проблемы

В процессе работы я столкнулся с проблемой, связанной с коррозией катализатора в агрессивной среде. Использовался катализатор на основе медных частиц, разнесенных на оксиде алюминия. Однако, при высоких температурах и давлении, медь начала корродировать, что приводило к снижению активности катализатора. Для решения этой проблемы нам пришлось использовать специальные добавки, которые образуют защитный слой на поверхности катализатора. Это позволило значительно снизить скорость коррозии и продлить срок службы катализатора.

Кроме того, часто возникает проблема отравления катализатора примесями, содержащимися в сырье. Например, сера, фосфор, а также некоторые органические соединения могут дезактивировать катализатор. Для решения этой проблемы используются различные методы очистки сырья, а также модификация катализатора, чтобы сделать его более устойчивым к отравлению. Например, добавление промоторов, которые образуют защитный слой на поверхности катализатора, может снизить его чувствительность к отравлению.

Не стоит забывать и о проблеме образования продуктов отравления. В процессе работы катализатора могут образовываться различные соединения, которые также могут дезактивировать его. Например, при синтезе метанола образуются различные алканы, которые могут адсорбироваться на поверхности катализатора и блокировать активные центры. Для решения этой проблемы требуется оптимизация условий работы катализатора и разработка

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Интегрированная станция производства водорода

Интегрированная станция производства водорода -

большие системы производства водорода

большие системы производства водорода -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Отделение газа от жидкости

Отделение газа от жидкости -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

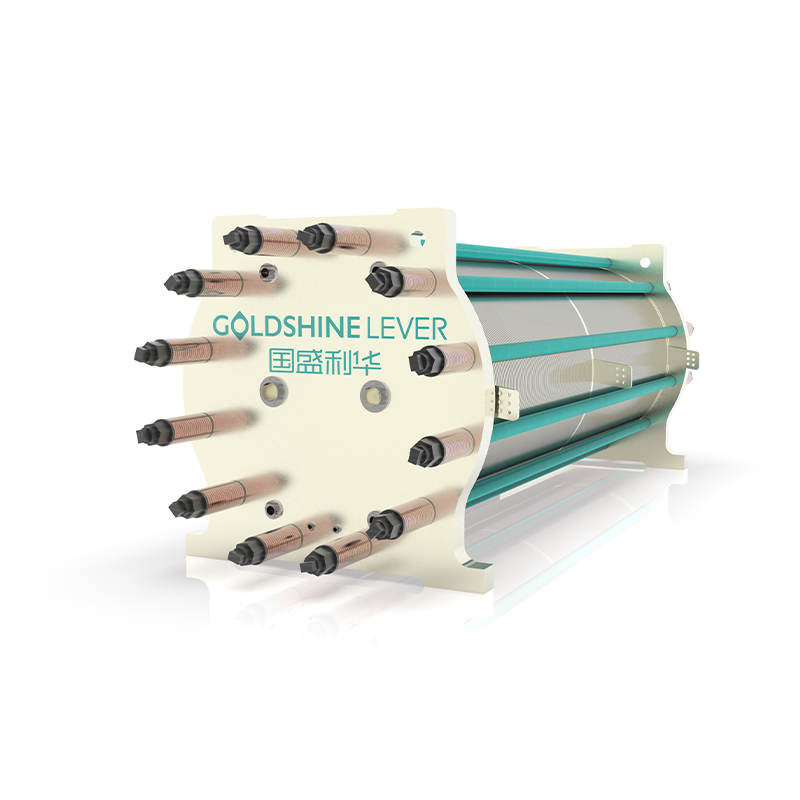

Малый электролизер

Малый электролизер -

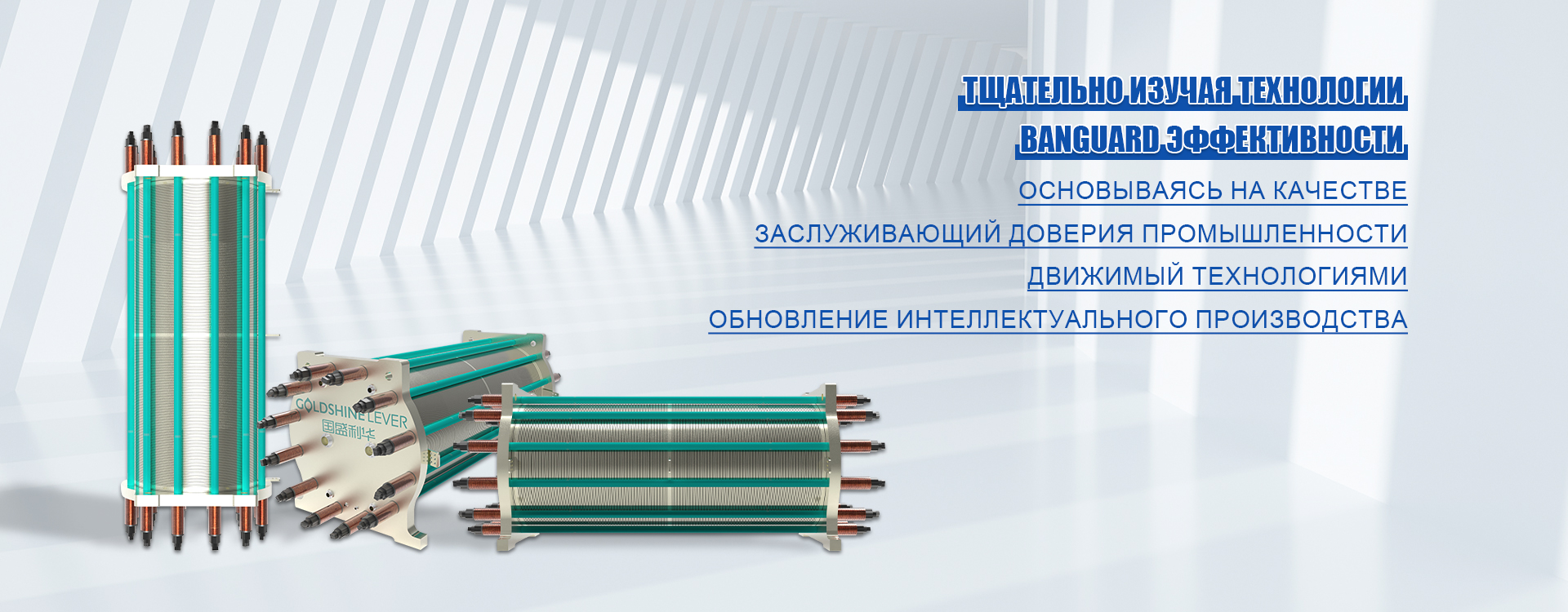

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров

Связанный поиск

Связанный поиск- Поставщики солнечной фотоэлектрической генерации водорода

- методы производства водорода

- Отличные применения водорода

- Превосходные технологии производства водорода

- Высококачественные щелочные электролиты

- Поставщики газопроводов для легированного водорода

- Производители традиционных щелочных электролитов

- щелочной электролит купить калиево

- Высококачественный риформинг природного газа в водород

- Купить трубопроводный транспорт чистого водорода