Производитель механизмов реакции аммиака

Сегодня хочу поделиться мыслями о производителях механизмов реакции аммиака. Многие считают это достаточно простой задачей – собрать реактор, обеспечить нужную температуру и давление. Но на практике все гораздо сложнее. Мы часто сталкиваемся с ситуациями, когда даже при соблюдении всех технических параметров, выход аммиака остается неудовлетворительным. И причина зачастую кроется не в оборудовании, а в комплексном подходе к оптимизации процесса. Это, конечно, субъективно, но вот что я наблюдал за последние 15 лет, работая в этой сфере.

Проблемы масштабирования и теплообмена

Первая и, пожалуй, самая распространенная проблема – масштабирование процесса от лабораторных исследований к промышленному производству. То, что хорошо работает в маленьком реакторе, может оказаться совершенно неэффективным в большом. Проблемы с теплообменом становятся критичными. В небольшом реакторе тепло от реакции легко отводится, а в крупном – может накапливаться в определенных зонах, приводя к перегреву и образованию побочных продуктов. Мы несколько лет работали над оптимизацией механизмов реакции аммиака для одного крупного завода, где именно эта проблема была ключевой. Изначально, система работала с выходом около 70%, а после внесения изменений в конструкцию теплообменников и оптимизации режима подачи реагентов, выросли до 88%. Пришлось пересчитывать все параметры, включая скорость перемешивания и состав реагентов.

Кстати, часто недооценивают роль перемешивания. Недостаточное перемешивание приводит к локальным перепадам концентрации реагентов, что негативно влияет на селективность реакции и выход продукта. В идеале, нужно стремиться к максимальной однородности реакционной смеси, но это требует тщательного проектирования мешалок и определения оптимальной скорости вращения. Мы неоднократно сталкивались с тем, что производители не уделяли должного внимания этому аспекту, и в итоге получали низкий выход и нестабильную работу установки.

Выбор материала и коррозия

Еще один важный фактор – выбор материала для механизмов реакции аммиака. Аммиак – достаточно агрессивное вещество, особенно при высоких температурах и давлениях. Неправильный выбор материала может привести к коррозии и разрушению оборудования, что чревато серьезными последствиями. Мы, например, работали с реакторами из нержавеющей стали, но даже в этом случае необходимо тщательно подбирать марку стали и учитывать состав реакционной смеси. Иногда требуется использование специальных сплавов или покрытий, чтобы повысить стойкость к коррозии.

Нельзя недооценивать влияние примесей. Даже небольшое количество примесей в реагентах может значительно ускорить коррозию оборудования. Поэтому, при работе с механизмами реакции аммиака, крайне важно использовать реагенты высокой чистоты и контролировать их состав.

Опыт с пластинчатыми реакторами

Несколько лет назад мы экспериментировали с пластинчатыми реакторами для производства аммиака. В теории, они казались нам очень привлекательными – высокая теплоотдача, компактность, простота обслуживания. Но на практике, столкнулись с проблемами образования отложений на поверхности пластин. Эти отложения снижали эффективность теплообмена и приводили к снижению выхода продукта. Пришлось возвращаться к традиционным трубчатым реакторам.

Контроль параметров и автоматизация

Современные производители механизмов реакции аммиака все чаще внедряют системы автоматического контроля и управления процессом. Это позволяет более точно контролировать температуру, давление, состав реакционной смеси и другие параметры, что приводит к повышению выхода продукта и снижению энергозатрат. Мы активно используем системы автоматизации для оптимизации работы реакторов, и это приносит ощутимые результаты. Автоматическое регулирование подачи реагентов, например, позволяет поддерживать оптимальное соотношение компонентов и предотвращать образование побочных продуктов.

Важным аспектом автоматизации является система мониторинга состояния оборудования. Раннее обнаружение дефектов позволяет предотвратить серьезные поломки и сократить время простоя. Мы используем различные датчики и аналитические приборы для мониторинга температуры, давления, вибрации и других параметров, чтобы своевременно выявлять проблемы.

Устойчивость и безопасность

Безопасность – это, безусловно, приоритет при работе с аммиаком. Производители механизмов реакции аммиака должны обеспечивать надежную защиту от утечек и аварийных ситуаций. Это включает в себя использование герметичного оборудования, систем контроля утечек и систем аварийного отключения. Мы уделяем особое внимание вопросам безопасности при проектировании и эксплуатации реакторов, и регулярно проводим проверки и техническое обслуживание оборудования.

Важно не забывать и об экологических аспектах. Производство аммиака может оказывать негативное влияние на окружающую среду, поэтому необходимо принимать меры для минимизации выбросов вредных веществ. Мы используем различные технологии для очистки отходящих газов и снижения воздействия на окружающую среду.

ООО Ордос ГуошэнЛихуа Водородный Оборудование

На рынке существует множество производителей механизмов реакции аммиака. ООО Ордос ГуошэнЛихуа Водородный Оборудование ([https://www.gslh-hydrogen.ru/](https://www.gslh-hydrogen.ru/)) является одним из них. Они специализируются на водородной энергетике и предлагают широкий спектр оборудования, включая электролитические водородные системы. Однако, как показывает практика, выбор поставщика – это лишь часть задачи. Важно учитывать не только качество оборудования, но и опыт, квалификацию персонала и готовность к сотрудничеству. И, конечно, необходимо внимательно изучать отзывы других клиентов.

В заключение хочется сказать, что производство аммиака – это сложный и многогранный процесс, требующий комплексного подхода к оптимизации. Простого решения не существует, и каждый проект требует индивидуального подхода и учета специфических условий. Постоянное совершенствование технологий, внедрение новых материалов и систем автоматизации – это ключ к повышению эффективности и безопасности производства аммиака.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Устройства по очищению водорода и кислорода

Устройства по очищению водорода и кислорода -

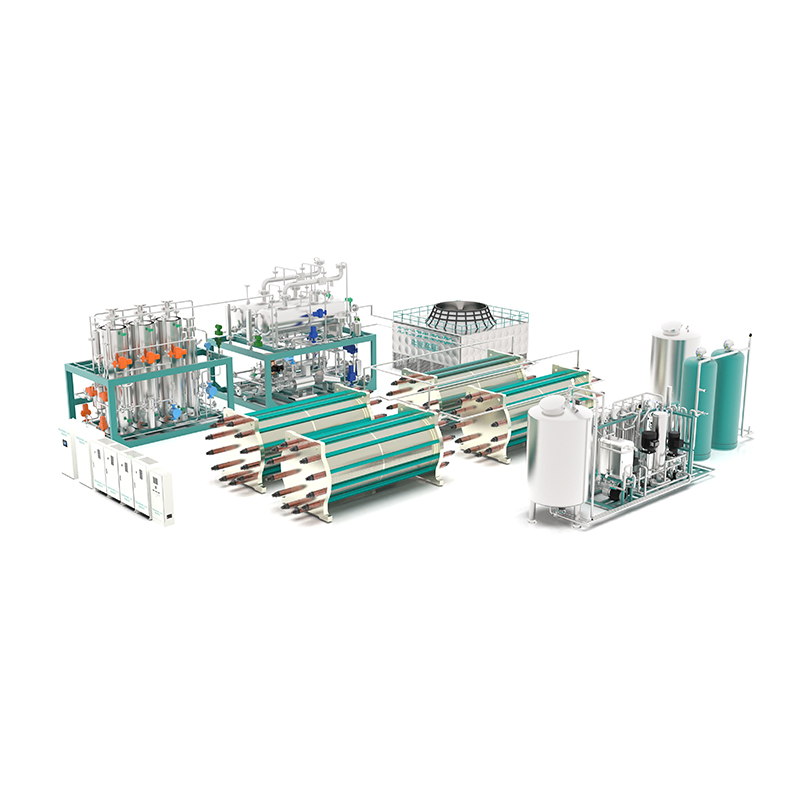

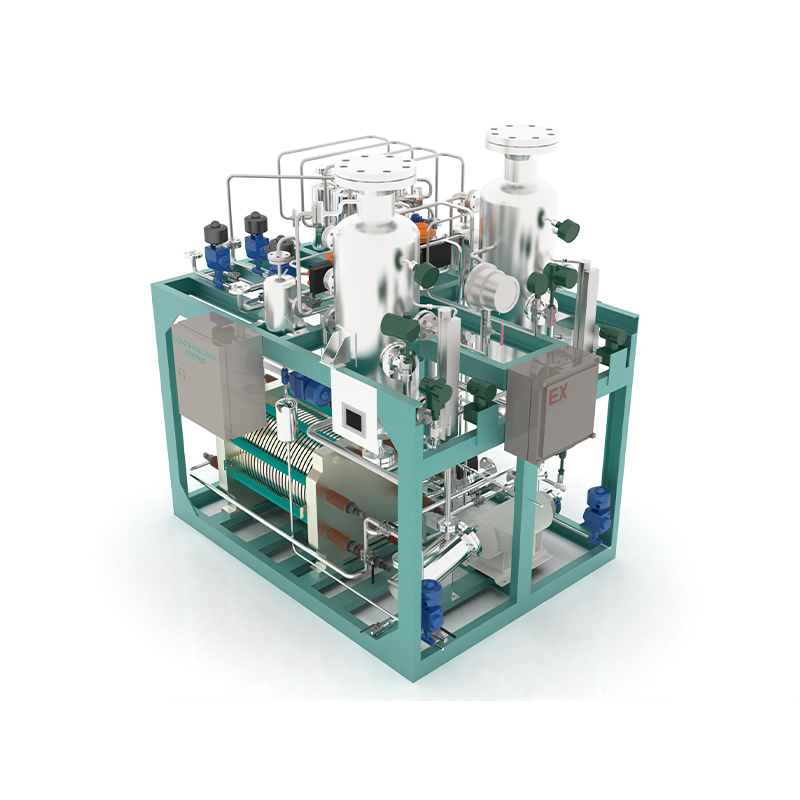

большие системы производства водорода

большие системы производства водорода -

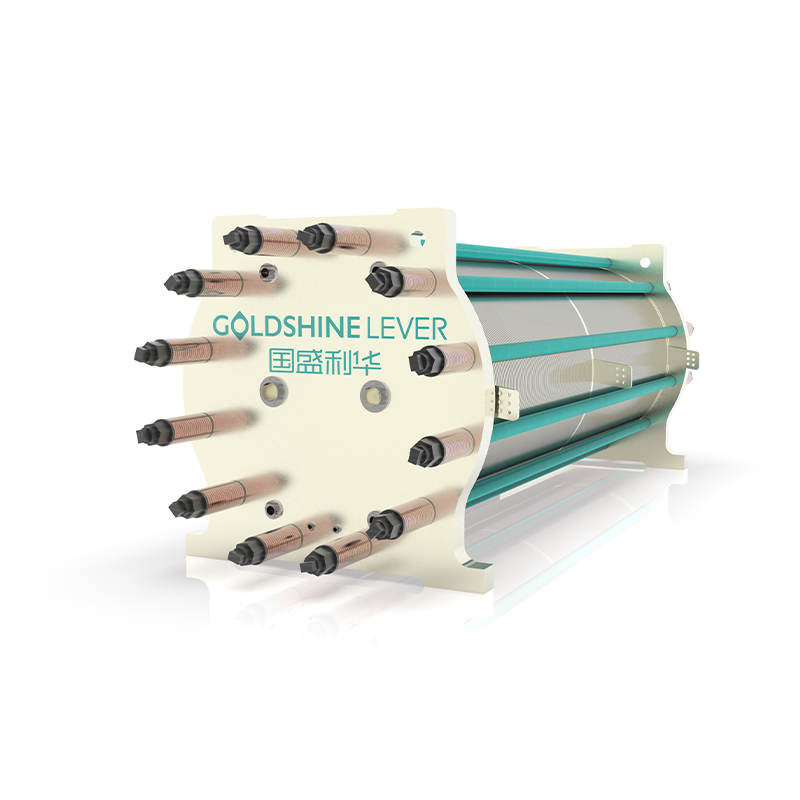

Щелочной электролизер с пропускной способностью в тысячу кубометров

Щелочной электролизер с пропускной способностью в тысячу кубометров -

Мобильная заправочная машина для водорода

Мобильная заправочная машина для водорода -

Шкафообразная (лабораторная) система производства водорода

Шкафообразная (лабораторная) система производства водорода -

Отделение газа от жидкости

Отделение газа от жидкости -

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом

Шестимерное совместное снабжение водой, электричеством, теплом, отоплением, теплотой и газом -

Контейнерная система производства водорода с использованием щелочного электролита воды

Контейнерная система производства водорода с использованием щелочного электролита воды -

Малый электролизер

Малый электролизер -

Интегрированная станция производства водорода

Интегрированная станция производства водорода

Связанный поиск

Связанный поиск- Купить щелочной электролит

- Ведущее управление безопасностью на водородных станциях

- Производители химических веществ электролитов в щелочных аккумуляторах

- Основные страны-покупатели наполнителей для щелочных электролитов

- OEM логистический автомобиль

- Высококачественная распределенная система выработки энергии на топливных элементах

- Производители хранилищ газообразного водорода высокого давления

- Ведущее производство биологического водорода

- Оптимизация процесса сопряжения

- Купить калиево-литиевый щелочной электролит